Возведение многоэтажных зданий с монолитными железобетонными перекрытиями с помощью сборных крупноразмерных пространственных конструкций

O. Л. Фиговский

Постановка задачи. Конструктивные элементы, предназначенные для строительства сооружений, как правило, являются одномерными или плоскими, сборка которых производится на строительной площадке. Габариты таких элементов ограничены требованиями их транспортировки при использовании обычных транспортных средств. Разработка конструктивных элементов больших габаритов, позволяющих их перевозку и последующую сборку представляется актуальной задачей.

Результат. Предложена новая технология строительства, основанная на применение сборных железобетонных крупноразмерных пространственных конструкций с изменяющейся геометрией, позволяющие их транспортировку без применения специальных средств. После доставки на площадку и восстановления геометрии, конструкция устанавливается в проектное положение. В результате одной операции монтируется несущая и (или) ограждающая конструкция, несъемная опалубка монолитного перекрытия. Предложенная технология подтверждена авторским патентом (Patent № US 8,615,967 B1 / Dec. 31, 2013)

Выводы. Проведенный патентный поиск и собственно факт получения патента США позволяют сделать вывод о целесообразности и перспективе новой технологии. Ключевые слова: технология строительства, сборные железобетонные конструкции, пространственные конструкции, транспортировка.

Введение. Прототипом новой строительной технологии являются две существующие в настоящее время технологии строительства [1,2]:

Технология монолитного строительства

Технология монолитного строительства в настоящее время является наиболее распространенным методом строительства, т.е. конструкции здания отливаются из армированного бетона непосредственно на месте. С помощью этого метода строительства можно возводить здания каркасного типа и здания бескаркасного типа, т.е. с несущими железобетонными стенами. Масса таких зданий ,относительно кирпичных зданий, меньше на 15-20% , в виду чего материалоемкость фундаментов может быть снижена.

Монолитная технология строительства обеспечивает повышенную надежность, долговечность, прочность, огнестойкость, и сейсмостойкость зданий. Кроме того, обеспечиваются практически неограниченные, возможности для создания неординарных архитектурных решений, свободных планировок, выразительных архитектурных форм и т.д. Иначе говоря, этот метод строительства отвечает практически всем инженерным требованиям, предъявляемым к конструкциям зданий, и не ограничивает возможности архитектурно-планировочных решений.

Однако, кроме перечисленных положительных качеств, этому методу строительства присущи и недостатки. Монолитная технология строительства требует больших трудозатрат, т.е. для выполнения строительных работ, требуется большое количество квалифицированных рабочих и инженерных кадров.

Наиболее технически сложными и трудоемкими являются процессы изготовления и установки опалубки несущих конструкций, колон, стен и перекрытий, в виду чего создан достаточно обширный перечень разнообразной опалубки, в том числе индустриальной опалубки.

В качестве примера приведем некоторые виды опалубки, применяемой в технологии монолитного строительства:

Разборно-переставная опалубка (доминирующий вид опалубки),

Мелко-щитовая опалубка,

Крупно-щитовая опалубка, предназначенная в основном для строительства бескаркасных зданий,

Подвесная опалубка для конструкций с жесткой арматурой,

Катучая опалубка для линейно – протяженных конструкций,

Скользящая опалубка для высоких сооружений,

Объемно – переставная опалубка горизонтального и вертикального перемещения,

Несъемная опалубка из железобетонных, армоцементных и фибролитовых плит, стальных листов и т.д. В последнее время приобретает популярность несъемная опалубка из пенополистерола, и др.

Процесс изготовления и установки опалубки – это только первый этап в технологической последовательности метода монолитного строительства. Затем следует:

Этап армирования конструкций,

Этап бетонирования,

Этап демонтажа опалубки с переносом элементов опалубки.

В целом, для технологии монолитного строительства характерными являются:

Большие трудозатраты,

Продолжительное время строительства,

Высокая стоимость строительства.

Технология сборного строительства

Каркасно-панельное строительство. Каркасы сборных железобетонных зданий различаются по видам применяемых конструктивных схем:

Конструктивная схема с полным каркасом и самонесущими или навесными стенами,

Конструктивная схема с неполным каркасом и несущими стенами (как правило, это здания небольшой этажности),

Конструктивная схема каркасов рамного типа. При рамной системе каркасов вертикальные нагрузки и горизонтальные усилия, приходящиеся на здание, воспринимают железобетонные рамы с жесткими узлами.

Конструктивная схема каркасов шарнирно-связевого типа. При такой системе каркасов вертикальные нагрузки воспринимаются каркасом. Горизонтальные усилия воспринимаются диском перекрытия и передаются на вертикальные диафрагмы жесткости, лестничные клетки, лифтовые шахты, т.е. на ядра жесткости.

Основой каркасов являются системы, состоящие из стоек и ригелей, т.е. колонн и балок. По высоте колонны стыкуются при помощи сварки концов арматурных стержней выпущенных из тела колонн, с последующим обетонированием стыков.

Сборные железобетонные каркасы являются основным видом каркасов для этого вида технологии строительства. Однако, при значительной высоте многоэтажных зданий, могут применяться каркасы из стальных конструкций как более предпочтительные. В случаях строительства уникальных зданий, или по особым требованиям, могут применяться каркасы из монолитного железобетона, как отвечающие большим возможностям в плане конструктивных решений. Стеновые панели в данной технологии не являются самодостаточными конструкциями. Они навешиваются на каркас как ограждающие конструкции или диафрагмы жесткости. В случаях с неполным каркасом, стеновые панели воспринимают нагрузку, но работают совместно с каркасом.

По сравнению с технологией строительства зданий бескаркасного типа, номенклатура сборных элементов почти в три раза выше, монтажные работы более сложные, трудоемкость тоже выше. Как правило, по этой технологии строятся здания, административного и общественного назначения.

Крупнопанельное бескаркасное строительство. Крупнопанельные здания относятся к зданиям бескаркасного типа. Различают три основные схемы крупнопанельных зданий:

Здания с несущими наружными и внутренними, поперечными и продольными перегородками,

Здания с самонесущими наружными стенами, и несущими поперечными перегородками,

Здания с несущими наружными и внутренними продольными стенами.

В зданиях с поперечными перегородками, несущими элементами выступают внутренние поперечные перегородки, на которые опираются плиты перекрытия. Наружные панели в таких зданиях предельно облегчены и выступают только в качестве ограждающих элементов.

В крупнопанельных зданиях ,часто поставленные поперечные стены выступают в качестве диафрагм жесткости. Таким образом, обеспечивается общая жесткость и устойчивость зданий. Естественно, что это ограничивает возможности архитектурно – планировочных решений и создает некое однообразие форм. Стыковочные узлы панелей, выполняемые с помощью сварки или заклинивающих захватов, с последующим обетонированием и уплотнением, зарекомендовали себя не лучшим образом.

Здания из объемных блоков. Практика укрупнения блоков привела к внедрению объемно – блочного домостроения. Сборка зданий выполняется из изготовленных и оборудованных в заводских условиях объемных элементов. Различают блоки типа: стакан, колпак, лежачий стакан.

При возведении зданий из объемных блоков значительно упрощаются операции по выверке и монтажу. Объемные блоки могут устанавливаться через ячейку, а промежутки между ними заполняются плоскими стеновыми панелями. Естественно, что такая технология значительно ускоряет процесс строительства зданий. Трудозатраты и стоимость такого строительства тоже значительно ниже перечисленных выше, видов строительства. Однако, наряду с указанными выше достоинствами этого метода, имеются весьма значительные недостатки: полностью отсутствует возможность свободных планировок, архитектура и формы таких зданий однообразны и невыразительны.

Размеры объемных блоков зависят от дорожных габаритов. Максимальная ширина блоков не может превысить размер 2,5 метра, и, соответственно, расстояние между стенами в комнатах зависит от этих размеров. Размеры объемных блоков зависят также от грузоподъемности транспортных средств и подъемного оборудования, так как масса объемных блоков может быть весьма значительной.

Из сравнительного сопоставления этих двух технологических методов строительства, можно сделать следующие выводы:

В целом, технология сборного строительства по технико– экономическим показателям имеет ряд преимуществ перед технологией монолитного строительства: сокращение сроков строительства, уменьшение трудозатрат, уменьшение стоимости строительства.

Однако, с точки зрения конструктивных, т.е. технических возможностей, технология сборного строительства, в целом проигрывает технологии монолитного строительства.

Технология монолитного строительства в отношении технических и конструктивных возможностей отвечает практически всем инженерным и архитектурным требованиям, т.е. требованиям, предъявляемым к конструкциям зданий, и не ограничивает возможности архитектурно – планировочных решений.

Новая технология строительства

Новая технология строительства, основанная на инновационном предложении ускоренного процесса возведения современных многоэтажных зданий жилищного, административного и общественного назначения, подтверждена патентом [3].В качестве оригинального конструктивного решения авторы предлагают применить сборные железобетонные крупноразмерные пространственные конструкции с изменяющейся геометрией для транспортировки. Оригинальность объемных конструкций заключается в их многофункциональности, т.е. пространственные конструкции совмещают функции ограждающих и несущих конструкций с несъемной опалубкой монолитного перекрытия.

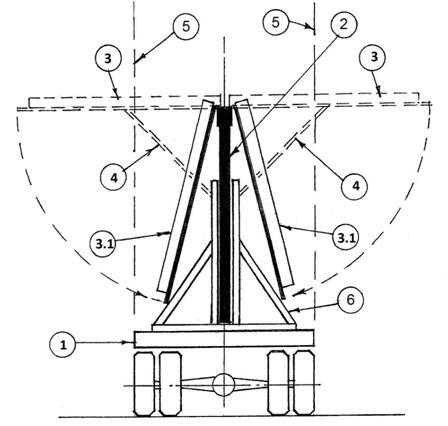

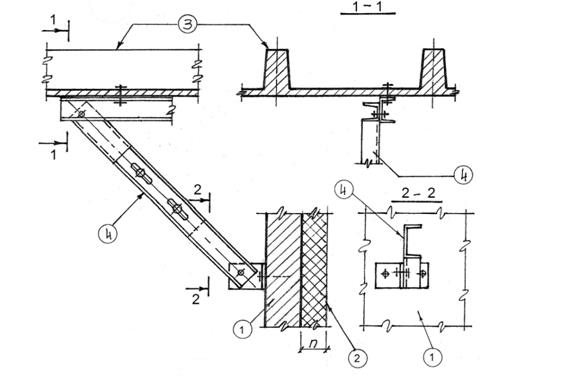

Сборная железобетонная крупноразмерная пространственная конструкция изготавливается на заводе и собирается из нескольких плоских элементов. На Рис.1 в качестве примера приводится схема транспортировки пространственной конструкции, состоящей из трех плоских элементов (3)+(2)+(3).

Рис.1. Схема транспортировки пространственной конструкции.

1– транспортное средство; 2 – сборная железобетонная стеновая панель; 3 – сборная железобетонная тонкостенная несъемная опалубка для монолитного перекрытия; 3.1 – сборная железобетонная опалубка, см. (3) в опущенном положении; 4 – временный опорный и соединительный, монтажный элемент; 5 -линии габарита транспортного средства; 6 – стенд, удерживающий стеновую панель в вертикальном положении.

Соединение элементов опалубки (3) и стеновой панели (2) выполняется с помощью монтажного элемента (4). Это шарнирное соединение обеспечивает поворот опалубки (3) относительно стеновой панели (2). На автомобильной платформе закрепляется удерживающий стенд (6). В стенд (6) заводится вертикальный элемент пространственной конструкции, в данном случае, это стеновая панель (2). Таким образом, обеспечивается устойчивость пространственного элемента на платформе транспортного средства.

Непосредственно перед транспортировкой выполняется изменение геометрии, т.е. опускаются поворотом элементы опалубки (3) в положение (3.1). При этом элементы пространственной конструкции не выходят за габарит автомобиля. На Рис.1 габарит автомобиля обозначен пунктирными линиями (5). В таком виде пространственный элемент транспортируется от

завода-изготовителя к месту строительства. На строительной площадке геометрия пространственного элемента восстанавливается, т.е. элементы опалубки поднимаются поворотом из положения (3.1) в горизонтальное положение (3). При этом элементы опалубки (3) фиксируются в горизонтальном положении посредством монтажных элементов (4). Изменение геометрии может выполняться с помощью подъемно – монтажного оборудования, непосредственно на автомобильной платформе.

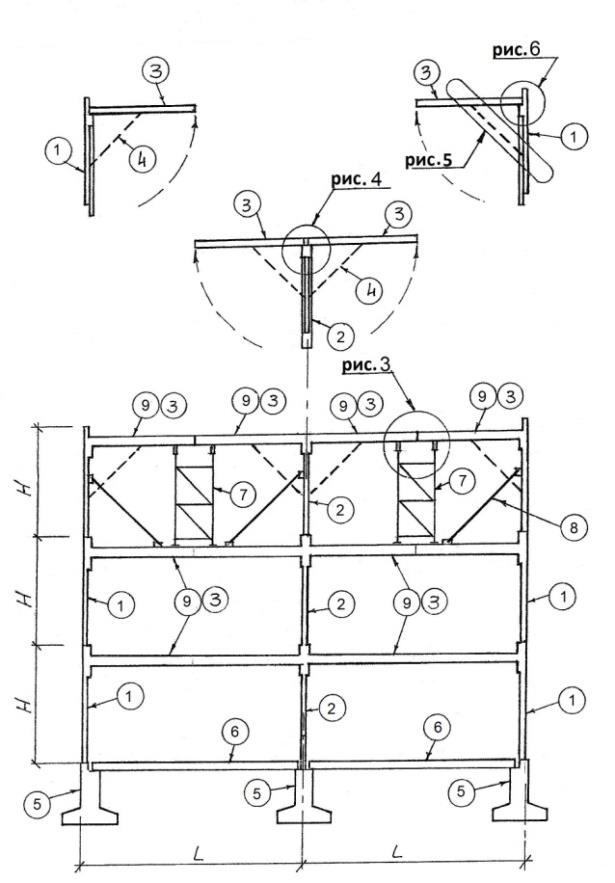

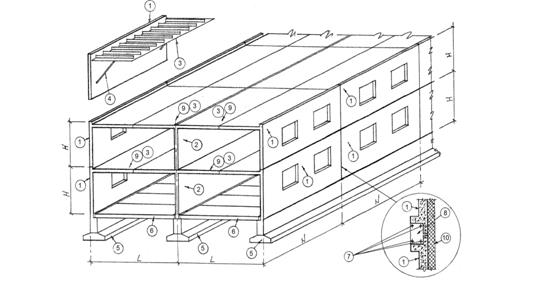

Следующий этап, предусматривает подъем и монтаж пространственных элементов в проектное положение. Эта монтажная операция может выполняться «с колес», после восстановления геометрии. На Рис.2 показан процесс монтажа трех пространственных конструкций.

Рис.2. Схема монтажа пространственных конструкций. 1 – сборная железобетонная стеновая панель, наружная; 2 – сборная железобетонная стеновая панель, внутренняя; 3 – сборная железобетонная ребристая тонкостенная несъемная опалубка для монолитного перекрытия; 4 – временный опорный и соединительный монтажный элемент; 5 – фундаменты; 6 – перекрытие по технологии монолитного или сборного строительства; 7 – временная опора для сборной железобетонной несъемной опалубки (3); 8 – подкос для временного закрепления стеновых панелей на монтаже; 9 – перекрытие монолитное по несъемной сборной железобетонной опалубке (3).

Пространственные конструкции собираются на заводе – изготовителе из плоских элементов.

Внутренняя пространственная конструкция. Отправочная марка (3)+(2)+(3) собирается из трех плоских элементов: панель опалубки (3), стеновая панель (2), панель опалубки (3).

Наружная пространственная конструкция. Отправочная марка (3)+(1) собирается из двух плоских элементов: панель опалубки (3), стеновая панель (1).

В отличие от плоских конструкций, за одну монтажную операцию пространственной конструкции выполняется одновременная установка сразу двух элементов, т.е. стеновая панель (1) или (2) и опалубка (3) для монолитного перекрытия устанавливаются одновременно. При этом объемные конструкции одновременно являются:

несущей конструкцией,

ограждающей конструкцией,

опалубкой для монолитного железобетонного перекрытия; опалубка несъемная, и в дальнейшем становится частью монолитного железобетонного перекрытия

Стеновые панели (1) и (2) пространственных конструкций (3)+(1) и (3)+(2)+(3) на монтаже раскрепляются от опрокидывания при помощи временных крепежных подкосов (8). Конструкция стеновых панелей предусматривает специальные монтажные стыковочные опоры по верху и низу панелей для обеспечения точной стыковки нижних и верхних стеновых панелей. Установка верхних стеновых панелей на стыковочные опоры нижних стеновых панелей выполняется после заливки бетона монолитного перекрытия. По этой причине верхние стыковочные опоры возвышаются над уровнем бетона монолитного перекрытия.

Панели сборной железобетонной опалубки (3) прибывают на строительную площадку в составе отправочной марки пространственных конструкций (3)+(1) и (3)+(2)+(3). На монтаже пространственных конструкций в средней части пролета перекрытия, панели опалубки (3) опираются на временную стальную опорную конструкцию (7).

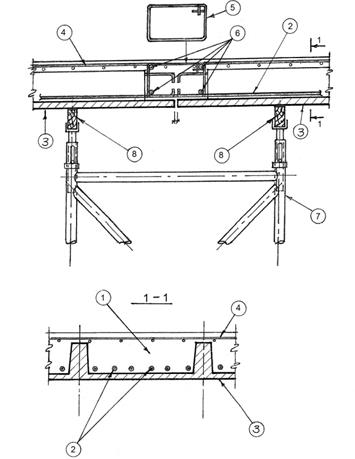

На Рис.3 показана схема опоры панелей опалубки (3) на временную опорную конструкцию (7).

В середине пролета на временной опоре (7) опалубка монолитного перекрытия (3) стыкуется с встречной опалубкой (3). В результате между опорными стеновыми панелями образуется сплошной опалубочный настил из сборных железобетонных тонкостенных ребристых опалубочных панелей (3). На этапе устройства монолитного перекрытия между ребер опалубки (3) укладывается расчетная арматура (2). При необходимости вводят пустотообразующие вкладыши. По верху ребер укладывается конструктивная арматура (4). Армирование выполняется в соответствии с принятым проектным решением.

Как было отмечено выше, панели сборной железобетонной опалубки прибывают на строительную площадку в составе отправочной марки пространственных конструкций (3)+(1) и (3)+(2)+(3). Связь сборной железобетонной опалубки (3) со стеновой панелью осуществляется с помощью временного монтажного элемента (4). Монтажный элемент (4) исполняет три функции:

обеспечивает временную связь опалубки (3) со стеновой панелью,

обеспечивает возможность поворота опалубки (3) относительно стеновой панели,

фиксирует опалубку (3) в горизонтальном положении.

Рис.3. Схема опоры панелей сборной железобетонной опалубки в средине пролета. Фрагмент монолитного перекрытия и пример армирования. ( Положение узла см. Рис.2). 1-монолитный бетон; 2– стальная арматура, расчетная по проекту; 3-сборная железобетонная тонкостенная ребристая несъемная опалубка; 4– арматурная сетка (при необходимости); 5– хомут из арматурной стали; 6– стальная арматура, конструктивная по проекту; 7– временная опора для монтажа сборной не съемной опалубки; 8– опорный брус

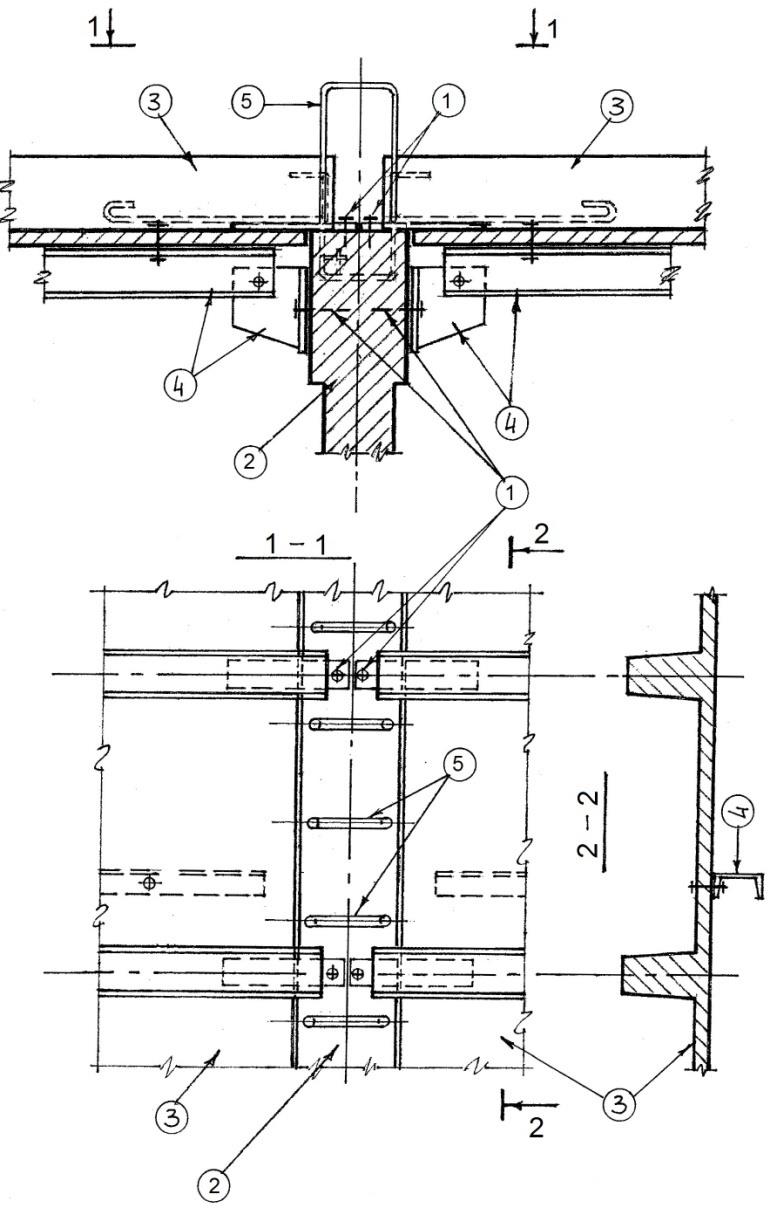

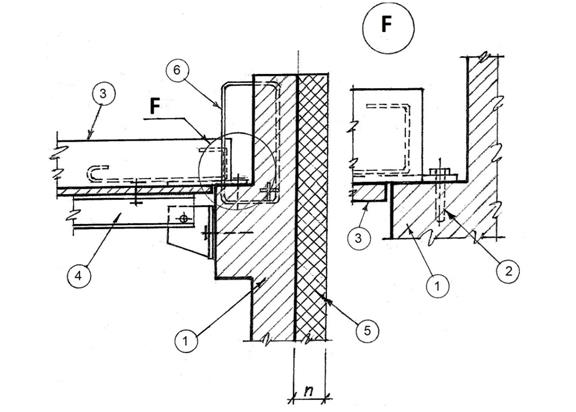

На Рис. 4 показана схема опоры сборной железобетонной опалубки (3) на внутреннюю стеновую панель (2).

Изменение геометрии пространственной конструкции, т.е. поворот сборной железобетонной опалубки (3) относительно стеновой панели, осуществляется с помощью шарнирно-подвижной связи, предусмотренной в конструкции монтажного элемента (4). На Рис.4 показано временное крепление деталей монтажного элемента (4) к стеновой панели (2) и опалубке (3) с помощью анкерных болтов. Шарнир между деталями монтажного элемента (4) и обеспечивает поворот системы; фиксацию опалубки(3) в горизонтальном положении обеспечивает деталь монтажного элемента (4).

На Рис. 5 показана схема фиксации опалубки(3) в горизонтальном положении.

Восстановление геометрии пространственной конструкции выполняется с помощью фиксирующего подкоса (деталь монтажного элемента ), т.е. после подъема, поворотом опалубки (3) в горизонтальное положение фиксирующий подкос (4) подводится под конструкцию опалубки, и удерживает ее в таком положении.

Сборная железобетонная опалубка монолитного перекрытия (3) опирается на стеновую панель непосредственно ребрами жесткости, выступающими за пределы плиты опалубки.

На Рис. 6 показана схема опоры панелей опалубки на стеновую панель и узел опоры опалубки непосредственно на стеновую панель. Анкерный болт (2) связывает стеновую панель и панель опалубки (3) и устанавливается после восстановления геометрии.

Рис.4. Схема опоры сборной железобетонной опалубки (3) на внутреннюю стеновую панель (2). (Положение узла см. Рис. 2) 1 – анкерные болты; 2 – внутренняя стеновая панель; 3 – сборная железобетонная тонкостенная ребристая опалубка для монолитного перекрытия; 4 – временный монтажный и соединительный элемент; 5 – хомут из арматурной стали для стыковочного горизонтального пояса, заложенный в сборное железобетонное изделие

Рис. 5. Схема фиксации сборной железобетонной панели (3) в горизонтальном положении. (Положение узла см. Рис. 2) 1 – стеновая панель, наружная; 2– утеплитель наружных стеновых панелей; 3-сборная железобетонная тонкостенная ребристая опалубка для монолитного перекрытия; 4 – временный опорный и соединительный монтажный элемент (фиксирующий подкос)

.

Рис. 6. Схема опоры панелей сборной железобетонной опалубки на наружную стеновую панель. 1 – cтеновая панель, наружная ; 2 – анкерный болт; 3 – сборная железобетонная ребристая тонкостенная опалубка для монолитного перекрытия; 4 – временный опорный и соединительный, монтажный элемент; 5 – утеплитель наружных стеновых панелей; 6 – хомут из арматурной стали для стыковочного горизонтального пояса.

Процесс возведения очередного этажа здания можно разделить на три этапа:

Транспортировка и монтаж пространственных конструкций, и их временное раскрепление.

Устройство стыков стеновых панелей, горизонтальных монолитных поясов и вертикальных стыковочных монолитных колонн.

Устройство монолитного железобетонного перекрытия по несъемной сборной железобетонной опалубке.

Армирование перекрытия в соответствии с проектным решением.

Бетонирование перекрытия, укладка бетонной смеси.

В соответствие со вторым этапом процесса возведения очередного этажа, после монтажа пространственных конструкций и их временного раскрепления выполняется стыковка, т.е. устройство жесткой связи стеновых панелей между собой в горизонтальном и вертикальном направлениях. Горизонтальные стыки выполняются как монолитные железобетонные пояса, которые жестко связывают между собой верхние и нижние стеновые панели. Для этой цели по верху и по низу стеновых панелей предусматриваются арматурные выпуски (см. Рис.4,6). Вертикальные стыки между стеновыми панелями выполняются по типу монолитных железобетонных колонн с непрерывным вертикальным армированием.

Конструкция стеновых панелей предусматривает вертикальные стыковочные промежутки. На монтаже эти стыковочные промежутки образуют опалубку для монолитных колонн вертикального стыка. Опалубка стыковочных колонн образуется автоматически при установке стеновых панелей. Двухсторонняя опалубка стыковочных колонн образуется на стыке внутренних стеновых панелей. Трехсторонняя опалубка стыковочных колонн образуется на стыке стеновых панелей. Такая трехсторонняя опалубка на стыке наружных стеновых панелей показана на Рис.7.

Стыковочные монолитные колонны выполняются при устройстве вертикальных стыков наружных и внутренних стеновых панелей, являющихся частью пространственных конструкций. Колонны обеспечивают устойчивость стен еще до заливки монолитного перекрытия, а вместе с монолитным железобетонным перекрытием обеспечивается общая жесткость конструктивной схемы здания в целом. Такой упрощенный и надежный вариант стыковки наружных стеновых панелей стал возможен с появлением на рынке новых теплоизоляционных материалов.

Рис.7. Схема возведения здания с помощью пространственных конструкций.

Узел вертикального стыка наружных стеновых панелей. 1 – сборная железобетонная стеновая панель, наружная; 2 – сборная железобетонная стеновая панель, внутренняя; 3 – сборная железобетонная тонкостенная ребристая несъемная опалубка для монолитного перекрытия; 4 – временный опорный и соединительный монтажный элемент; 5 – фундаменты; 6 – перекрытие по технологии монолитного или сборного строительства; 7 – стальная продольная арматура монолитной стыковочной колонны; 8 – монолитная стыковочная колонна; 9 – перекрытие монолитное по несъемной сборной железобетонной опалубке (3); 10 – утеплитель наружных стеновых панелей.

Выводы

Новый технологический метод строительства многоэтажных зданий является следствием отбора и развития положительных качеств, присущих технологиям монолитного и сборного строительства.

В качестве основного конструктивного решения предложена расчетная схема с несущими стенами, жесткими дисками монолитных перекрытий и ядрами жесткости:

несущие стены могут иметь продольное и поперечное направления,

в качестве ядер жесткости могут использоваться лестничные клетки, лифтовые шахты.

Стеновые панели, жестко перевязанные горизонтальными поясами, вертикальными стыковочными колоннами и монолитными перекрытиями тоже могут воспринимать нагрузки от воздействия горизонтальных сил.

Допускается возможность перехода от конструктивной схемы с несущими стенами к схеме каркасного типа, что создает возможность комбинировать варианты конструктивных схем, например:

каркасная схема связевого типа,

каркасная схема рамного типа,

конструктивная схема с полным каркасом,

конструктивная схема с не полным каркасом,

каркасная схема в пределах одного или нескольких этажей.

Основные технические принципы новой технологии строительства, основанные на использовании сборных железобетонных крупноразмерных пространственных конструкций, позволяют обеспечить:

жесткость и сейсмостойкость сооружения, сопоставимые с монолитным методом строительства,

свободные планировки, не ограничивающие возможности архитектурно-планировочных решений,

сочетание сборного и монолитного железобетона, т.е. монолитный железобетон одновременно выступает в роли конструктивного элемента и связующего звена; сборные элементы и монолитные конструкции объединяются в одно целое,

минимальную трудоемкость опалубочных работ за счет применения сборной железобетонной несъемная опалубки,

сопоставимость с технологией монолитного строительства в отношении надежности, гибкости и качеству технических решений, по количеству возможных вариантов конструктивных схем,

сопоставимость с технологией сборного строительства по технико– экономическим показателям: сроки строительства, трудозатраты, стоимость и т.п.

Литература

Соколов, Г.К. Технология строительного производства // «Академия» – 2008 г. Москва. 544 стр. http://www.academia-moscow.ru/ftp_share/_books/fragments/fragment_21474.pdf

Стаценко, А.С. Технология строительного производства // «Феникс» – 2008 г. Ростов на Д. 416 стр. http://science.totalarch.com/book/2249.rar

Figovsky,O , Futoriyansky, A. Construction element for erecting structure, and method of erecting structure with use thereof // (Patent № US 8,615,967 B1 / Dec. 31, 2013