Вопросы усиления железобетонных конструкций композитами: экспериментальные исследования особенностей усиления композитами изгибаемых железобетонных конструкций

И. Г. Овчинников, Ш. Н. Валиев, И. И. Овчинников, В. С. Зиновьев, А. Д. Умиров

Кратко рассмотрены существующие способы усиления железобетонных конструкций пролетных строений, включая усиление композиционными материалами на основе углеродных волокон в полимерном связующем. Приведены результаты экспериментальных исследований работы изгибаемых железобетонных конструкций, усиленных композитными материалами.

Введение

К настоящему времени на мостах и путепроводах автомобильных дорог Российской Федерации эксплуатируется более сорока тысяч железобетонных пролетных строений, которые отличаются и конструктивными решениями, и примененными при их проектировании нормативными документами, и технологией их возведения. Причем эти сооружения работают в весьма различных климатических условиях и подвергаются воздействию различных агрессивных эксплуатационных сред.

Следовательно, железобетонные конструктивные элементы мостовых сооружений в процессе эксплуатации подвергаются воздействию не только эксплуатационных нагрузок, но и агрессивных сред. Результаты натурных наблюдений и экспериментальных исследований, выполненных многими исследователями, свидетельствуют о том, что воздействие карбонизации, хлоридсодержащих, сульфатсодержащих и других эксплуатационных сред приводит к существенным изменениям механических свойств материала конструкции, а в некоторых случаях и к изменению характера работы конструкции. По мере проникания агрессивных сред в конструктивные элементы и взаимодействия их с материалом происходит деградация материала, коррозия армирующих элементов, появление и развитие не только силовых, но и коррозионных трещин. В результате снижается грузоподъемность, повышается деформативность и в целом сокращается долговечность мостовых сооружений.

В связи с появлением ГОСТ Р 52748 временную вертикальную нагрузку от подвижного состава при проектировании мостовых сооружений следует принимать в виде полос АК от автотранспортных средств и от тяжелых одиночных нагрузок НК с классом нагрузки К, равным 14. На сегодняшний день эксплуатируемые пролетные строения автодорожных мостов запроектированы под временные нагрузки с классами К, равными 11, а также более низкими. Поэтому при проведении капитального ремонта железобетонных мостов для обеспечения безопасного пропуска современных расчетных нагрузок требуется замена или усиление главных балок железобетонных пролетных строений.

Конструкции пролетных строений автодорожных мостов отличаются большим многообразием – с начала второй половины XX в. и по сегодняшний день установлены и эксплуатируются пролетные строения, запроектированные под нагрузки: Н-13, НГ-60; Н-18, НК-80; Н-30, НК-80; А8, НГ-60; А11, НК-80. Основная масса пролетных строений – это плитные или ребристые конструкции, выполненные из железобетона. Диапазон перекрываемых ими пролетов в среднем от 6 до 21 м. Данные многочисленных обследований, показывают, что около 25% эксплуатируемых железобетонных пролетных строений имеют различного рода повреждения, которые либо затрудняют их эксплуатацию, либо приводят к снижению несущей способности.

Анализ результатов обследований мостов позволяет сделать однозначный вывод – основные причины появления повреждений на железобетонных мостах и путепроводах – коррозия бетона и арматуры вследствие попадания на элементы мостов воды с проезжей части и тротуаров. Особенно губительна вода с проезжей части и тротуаров в осенне-зимний период, поскольку она содержит в себе химические вещества, применяемые при борьбе с гололедом и губительные для железобетонных конструкций мостов и путепроводов (вызывающие хлоридную коррозию в дополнение к карбонизации). Результаты обследования малых (балочных) мостов и путепроводов выявляют практически одни и те же дефекты, связанные с коррозией железобетона. На всех мостах и путепроводах идет интенсивное разрушение крайних балок, это связано с тем, что на крайние балки попадает вода с проезжей части и тротуаров. Вторым слабым местом мостов являются деформационные швы – они на всех мостах находятся в таком состоянии, что через них вода с проезжей части свободно попадает на торцы балок пролетных строений, ригели и верхнюю часть опор, приводя к их разрушению.

Строители всегда знали, что соль, используемая при борьбе с гололедом на автомобильных дорогах, губительна для железобетонных сооружений, но посчитали, что стоит вписать в технические правила по содержанию автодорог запрет на применение соли для борьбы с гололедом на мостах и проблема будет решена, но на практике оказалось совсем не так. Вопервых, вместо соли не было предложено ничего, массово производящегося в стране. Вовторых, интенсивность движения и скорость транспортных средств резко возросли, аварийность тоже возросла, и безопасность движения выдвинулась на передний план. Требования содержания автодорог обязывают обеспечить безопасность на наиболее опасных участках дорог, в том числе на мостах и путепроводах. Исходя из этого, а также в соответствии с требованиями ГИБДД, службы эксплуатации дорог в первую очередь и наиболее интенсивно обрабатывают противогололедными смесями мосты и путепроводы. И здесь следует отметить прямую зависимость между интенсивностью борьбы с гололедом и скоростью и объемами разрушения железобетонных элементов искусственных сооружений. Так, если зима «сиротская», то количество переходов через «ноль» в течение зимы составляет несколько десятков раз, и, как следствие, ведется интенсивная борьба с гололедом, то объем разрушений, вызванных коррозией железобетона, резко возрастает. Особенно это заметно, когда «сиротские» зимы следуют несколько лет подряд. Практика показала прямую зависимость между количеством израсходованной соли для борьбы с гололедом и объемами коррозионных разрушений на железобетонных мостах.

Эффективным способом повышения несущей способности железобетонных пролетных строений является применение современной технологии усиления композитными материалами. В настоящее время оценка несущей способности железобетонных пролетных строений, усиленных композитными материалами, производится по зарубежным методикам, положенным в основу действующих международных норм по проектированию. Применение указанных методик в Российской Федерации существенно ограничено, так как в них заложены гипотезы и подходы, отличающиеся от тех, которые реализованы в российских нормах, кроме того в них не учитываются особенности работы конструкций в российских дорожно – климатических зонах.

Отметим известные в России рекомендации, руководства и стандарты организации по расчету железобетонных конструкций, усиливаемых композитными материалами.

Это, во-первых Руководство по усилению железобетонных конструкций композитными материалами, разработанное ООО «ИнтерАква» и НИИЖБ в 2006 году.

Затем появился стандарт организации, разработанный СТО 13613997-001-2011. СТАНДАРТ ОРГАНИЗАЦИИ Усиление железобетонных конструкций композитными материалами. Зика Россия. 2011. 55 с.

Как утверждают разработчики этого стандарта, в основу его разработки положен накопленный за рубежом и в России опыт проектирования и выполнения работ по усилению конструкций, научные исследования, проведенные в НИИЖБ (д.т.н. проф. Клевцов В.А., инж.Фаткуллин Н.В.) в ООО «ИнтерАква» (инж.Чернявский В.Л., д.т.н. Хаютин Ю.Г., к.т.н.Аксельрод Е.З.), в ЗАО «Триада-Холдинг (д.т.н. проф. Шилин А.А., к.т.н Пшеничный В.А.,к.т.н. Картузов Д.В.) и ряде других организаций, результаты многочисленных зарубежных экспериментальных работ, а также рекомендации производителей композитных материалов для усиления строительных конструкций.

Наконец, в 2012 году появились Рекомендации по расчету усиления железобетонных конструкций системой внешнего армирования из полимерных композитов FibARM, разработанные лабораторией теории железобетона и конструктивных систем ОАО «НИЦ «Строительство» (НИИЖБ). Разработчики этого руководства также ссылаются на то, что при его разработке было использовано вышеуказанное Руководство по усилению железобетонных конструкций композитными материалами.

Существующие способы усиления железобетонных конструкций пролетных строений

Усиление железобетонных конструкций может осуществляться как путем изменения конструктивной схемы, так и без него.

Усиление изменением конструктивной схемы является одним из наиболее эффективных методов, особенно для изгибаемых элементов. Сущность метода заключается в устройстве дополнительных конструкций, перераспределяющих силовые потоки на менее нагруженные элементы несущей системы конструкции. В литературе этот метод иногда называется методом подведения разгружающих конструкций или методом частичной разгрузки.

В зависимости от вида разгружающей конструкции, перераспределение усилий достигается уменьшением расчетного пролета, повышением изгибной жесткости усиленного сечения и созданием более благоприятного потока внутренних усилий.

По конструктивному исполнению усиление изменением конструктивной схемы изгибаемых элементов выполняется устройством подкосных и опорных стоек, порталов, рам, подвесок, шпренгелей, балок, затяжек.

Данные способы усиления можно классифицировать как усиление подведением жестких, упругих или гибких разгружающих конструкций.

Жесткие разгружающие конструкции применяют в тех случаях, когда необходимо значительно увеличить несущую способность или разгрузить существующие конструкции. Усиливаемые элементы необходимо проверить на действие поперечных сил в местах новых опор. В необходимых случаях выполняют усиление сечений в опорных участках.

Упругие разгружающие конструкции в виде балок довольно часто применяются на практике.

Усиление без изменения конструктивной схемы может осуществляться путем увеличения площади поперечного сечения элементов конструкций, а также путем внешнего армирования без увеличения поперечного сечения с использованием предварительно напряженных арматурных пучков, приклеиваемых к конструкции стальных листов или арматурных элементов из композиционных материалов.

Увеличение площади поперечного сечения реализуется путем устройства железобетонных обойм на несущий элемент находящихся в эксплуатации конструкций. Сечения балок, плит могут увеличиваться с целью повышения их несущей способности. Добавленный материал должен иметь сцепление со старым бетоном для того, чтобы образовывать монолитный элемент конструкции – составную систему.

Более поздним усовершенствованием явилось использование торкрет-бетона и растворной смеси, наносимой методом набрызга в рамках технологического процесса, получившего название "торкретирования". Этот процесс представляет собой очередной шаг на пути совершенствования технологии нанесения бетона.

Усиление увеличением сечения (наращиванием), в зависимости от материала усиливаемого и усиливающего элементов, может осуществляться прикреплением дополнительных штучных элементов или замоноличеванием.

Усиливающий элемент может быть предусмотрен как из аналогичного с усиливаемым элементом материала, так и из другого материала.

При конструктивном оформлении усиления увеличением сечения следует придерживаться следующих требований:

а) обеспечивать надежную совместную работу усиливающего и усиливаемого элементов как на силовые, так и на температурные и другие воздействия, в соответствии с принятой схемой их соединения;

б) назначать места обрыва элементов усиления в участках упругой работы материала усиливаемых конструкций, избегать резких концентраторов напряжений.

Учитывая, что усиливающий элемент увеличивает не только площадь сечения, но и момент инерции, а также перераспределяет усилия, следует располагать его по сечению усиливаемого элемента, предусматривая максимальное использование расчетных характеристик усиленного сечения.

В зависимости от вида напряженного состояния исходного элемента усиливающий элемент следует располагать:

a) в изгибаемых элементах, если нет опасности потери устойчивости, то с максимальным удалением от нейтральной оси исходного сечения для повышения момента сопротивления в плоскости изгиба;

б) в центрально-сжатых элементах – не нарушая положения центра тяжести, стремясь к увеличению радиуса инерции в обеих плоскостях;

в) во внецентренно-сжатых элементах – повышая радиус инерции в обеих плоскостях одновременно, добиваясь совмещения нейтральной оси с точкой приложения продольного усилия.

Усиливающий и усиливаемый элементы, в зависимости от способа взаимного скрепления, могут работать совместно, как единая конструкция или раздельно, с перераспределением возникающих усилий соответственно жесткостным характеристикам сечений.

Ощутимую выгоду от увеличения строительной (конструктивной) высоты за счет укладки поверх имеющейся конструкции дополнительного несущего слоя железобетона можно получить только в том случае, если вся конструкция вплоть до достижения критического предельного состояния будет функционировать как монолитная система. Для такой системы, действующей по принципу монолита, требуется хорошее сцепление или способность к передаче горизонтального сдвига на границе раздела между материалами, которое не ухудшается раньше времени под воздействием цикличных нагрузок от движения транспортных средств, от внешней среды, а также температурных нагрузок.

Способ увеличения площади поперечного сечения относительно прост и экономичен. Недостатками данного способа являются опасность коррозии замоноличенной в бетон стальной арматуры и разрушения бетона. Физическая несовместимость материалов для ремонта со "старым" бетоном обычно основывается на несоответствии их прочностных характеристик на сжатие, растяжение, сдвиг, модулей упругости, коэффициентов температурного расширения и т.д. Изменения объема нового материала в условиях ограниченной свободы деформаций вызывают растягивающие напряжения, что может приводить к образованию трещин и к отслаиванию в тех случаях, когда вызываемые растягивающие напряжения превышают сопротивление нового материала.

Усиление железобетонных конструкций путем внешнего армирования с предварительным напряжением арматурных пучков используется как строительный метод с 50-х годов прошлого столетия. В настоящее время предварительное напряжение арматурными пучками широко применяется для усиления железобетонных конструкций в США, Японии, Швейцарии, России и других странах.

Способ усиления конструкций, предусматривающий регулирование напряжений, позволяет уменьшить усилия, действующие в конструкции. Преимущество данного метода также состоит в том, что усиление может производиться без разгрузки.

Регулирование усилий достигается предварительным напряжением усиливающих элементов до необходимого уровня.

Натяжение арматуры осуществляется механическим или электротермическим способом. При последнем температура нагрева принимается в диапазоне 300-350 °С. В обычных условиях нагрев может быть осуществлен с применением сварочных трансформаторов.

Для механического натяжения затяжек, шпренгелей применяют гидравлические домкраты, винтовые распорки и стяжки, натяжные параллелограммы, полиспасты, тали и др. Выбор средств натяжения диктуется величиной требуемого усилия натяжения, особенностями усиливаемой конструкции и усиливающих деталей, производственными условиями.

В изгибаемых элементах натяжение осуществляется:

натяжением затяжек продольным усилием;

стягиванием ветвей затяжек или шпренгелей в продольном направлении;

оттягиванием затяжек или шпренгелей в поперечном направлении.

Натяжение контролируют по величинам усилий в домкратах, определяемым по показаниям манометров, и удлинению затяжек. Удлинение регистрируется индикаторами, тензометрами, прогибомерами. После выполнения натяжения и его контроля положение затяжки (или анкерных устройств) фиксируется диафрагмами, подкладками, ребрами жесткости, упорными столиками, накладками и др.

К достоинствам усиления железобетонных конструкций наружными арматурными элементами с предварительным напряжением относятся:

простота производства работ;

возможность обследования сооружения в течение всего срока его службы;

возможность замены напрягаемых арматурных элементов;

возможность контролировать усилие натяжения.

Недостатки, в основном, связаны с незащищенностью от внешних воздействий, а именно:

подверженность коррозии;

низкая огнестойкость.

Защита системы предварительного напряжения наружными прядями от агрессивного воздействия внешней среды и огня обычно осуществляется за счет создания защитной оболочки из бетона или торкрет-бетона.

Усиление конструкций с применением арматуры в виде стальных листов заключается в том, что стальные пластины или другие стальные элементы приклеиваются к бетонной поверхности с помощью двухкомпонентного эпоксидного клеящего состава, за счет чего создаются трехфазная система "бетон клеящий состав сталь".

Стальные пластины, приклеиваемые к растянутой грани бетонных балок, способны увеличивать сопротивление изгибу (прочность на изгиб), а также обеспечивать повышение изгибной жесткости и связанное с этим уменьшение прогиба и растрескивания.

Приклеиваемые стальные пластины, которые дополняют собой уже имеющуюся стальную арматуру, замоноличенную в бетон, требуют создания «защитной оболочки», предохраняющей стальные листы от коррозии.

Приклеивание стальных пластин к бетону оказывается эффективным методом усиления в том случае, когда соблюдаются три важных условия.

Подлежащие склеиванию поверхности должны находиться в чистом состоянии. Рекомендуется проведение абразиво-струйной обработки для поверхности стали и бетона.

Эпоксидный состав должен обладать как минимум такой же прочностью сцепления, что и бетон (разрушение должно происходить по бетону).

Пластины должны быть длинными и тонкими, чтобы избежать нежелательного хрупкого разрушения отрыва пластины, хотя для предотвращения такого типа разрушения может применяться дополнительная анкеровка на концах пластины.

При соблюдении указанных рекомендаций стальные пластины могут быть эффективно использованы для повышения прочности и эксплуатационной надежности находящихся в эксплуатации железобетонных сооружений.

Основная сложность при практическом использовании стальных пластин на месте проведения работ представляет их масса и, соответственно, необходимость ограничения длины таких пластин, диктуемая удобством их транспортировки и работы с ними. В целях транспортировки длину пластин приходится ограничивать, и поэтому пластины приходится соединять встык или сращивать. Это усложняет расчет конструкций подземных сооружений и технологию работ по усилению. Плоским стальным пластинам трудно придать такую форму, которая соответствовала бы сложным профилям.

В описываемом процессе усиления используются пластины из низкоуглеродистой стали, несмотря на то, что они по своим свойствам подвержены опасности коррозии. Например, стальные пластины, приклеивающиеся к нижней поверхности конструкций, подвергаются воздействию противогололедных материалов, которые применяются для транспортных средств в зимний период, и сразу же после монтажа требуется создание соответствующей системы их защиты. В дальнейшем это ставит задачу дополнительного ухода и текущего ремонта сооружения.

Другой проблемой, связанной с использованием стальных пластин, является отсутствие гарантии долговечности сцепления и возможность коррозии на границе раздела стали с клеящим составом. Указанные обстоятельства могут привести к дополнительным затратам по эксплуатации и текущему ремонту конструкций.

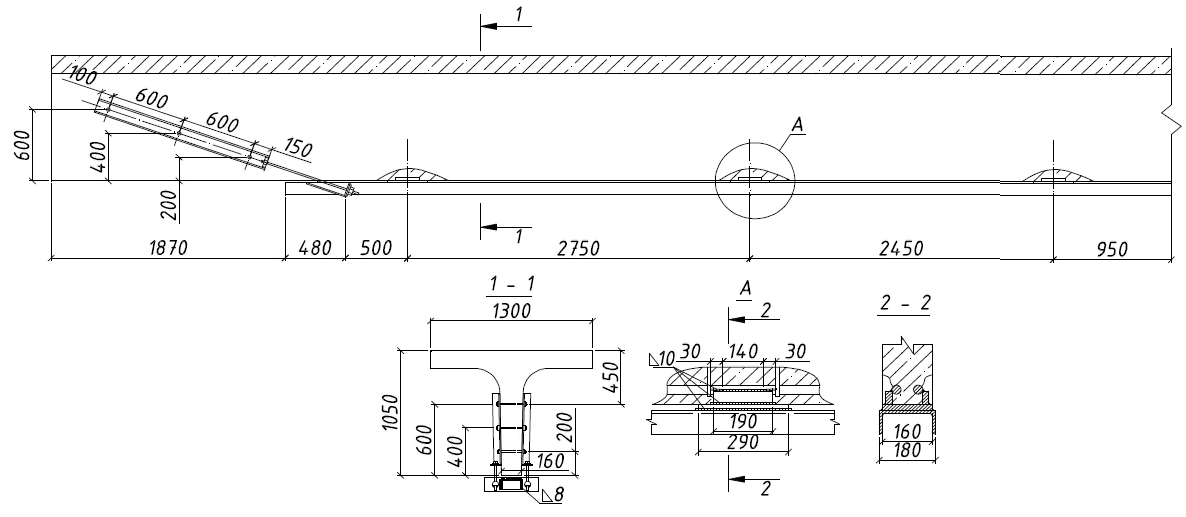

В качестве примера на рис. 1 представлена конструкция усиления главной балки железобетонного пролетного строения металлом.

Рис. 1. Конструкция усиления главной балки пролетного строения металлом

Имеющийся отечественный опыт свидетельствует о том, что до 75% отремонтированных и усиленных конструкций имеют отказы в течение первых пяти лет эксплуатации. Такое положение объясняется низким качеством выполнения работ, включая выбор ремонтных материалов, и отсутствием достоверной информации об изменении эксплуатационной надежности отремонтированных конструкций во времени. Долговечность отремонтированных конструкций имеет значительный разброс, обусловленный изменчивостью эксплуатационных условий по трассе сооружений. Отсутствие достоверных знаний о параметрах износа отремонтированных конструкций обуславливает директивное назначение времени проведения ремонтных мероприятий, что приводит к преждевременному ремонту одних конструкций и повышенному уровню рисков при эксплуатации других. В результате этого происходит значительное увеличение эксплуатационных затрат. Экономическая эффективность процесса эксплуатации сооружений может быть достигнута в результате прогнозирования изменения надежности конструкций и правильного планирования времени проведения ремонтных работ.

Эксплуатация мостовых сооружений, как уже отмечалось, происходит в условиях воздействия агрессивной среды, что приводит к ускоренному коррозионному износу конструкций. Продукты коррозии металлической арматуры увеличиваются в объеме и образуют продольные трещины в бетоне с последующей интенсификацией процесса коррозии, разрушени-

ем защитного слоя и потерей несущей способности конструкции. В случае использования при ремонте и усилении металлической арматуры коррозионный процесс может через некоторое время возобновиться. Это время зависит от уровня агрессивности среды и может изменяться в широких пределах, а соответственно должны изменяться и межремонтные сроки. Воспрепятствовать такому положению можно путем использования не подверженных коррозии композиционных материалов на основе высокопрочных волокон (углеродных, арамидных, стеклянных и др.) При этом износ конструкций будет в значительно меньшей мере зависеть от агрессивности окружающей среды и межремонтные сроки могут быть назначены с большей достоверностью. Это обеспечит существенное снижение затрат и увеличение эксплуатационной надежности сооружений.

Усиление железобетонных конструкций композиционными материалами реализуется путем внешнего армирования – присоединения к существующей конструкции с помощью полимерных клеев или связующего на минеральной основе.

Применение композитных материалов для усиления железобетонных конструкций

Композитными или композиционными называют материалы, состоящие из двух или более компонентов. При этом материал можно считать композиционным в том случае, если соблюдается ряд дополнительных условий. Прежде всего, доля каждого компонента не должна быть ниже некоторого значения, ориентировочно 5-10%. Во-вторых, свойства составляющих компонентов должны существенно различаться и вследствие этого свойства самих композиционных материалов должны заметно отличаться от свойств исходных компонентов. Непрерывная фаза называется связующим, а второй компонент – наполнителем или армирующей фазой, роль которой заключается в изменении в нужном для практических целей направлении свойств связующего материала.

Композиционные материалы могут быть выполнены на основе различных связующих – полимерных, керамических, металлических, минеральных и других [1, 2]. В зависимости от применяемых связующих механические свойства композиционных материалов значительно различаются. Полимерные связующие имеют сравнительно невысокие прочность и модуль упругости, керамические обладают высокой прочностью и жесткостью, но при этом очень хрупки, металлические имеют промежуточные значения прочности, модуля упругости и весьма пластичны.

Применяемые в строительстве композиционные материалы изготавливаются собственно из высокопрочных волокон (углеродных, арамидных, стеклянных и др.), омоноличенных в связующем составе на полимерной основе или ремонтном материале на цементной основе. Физико-механические свойства таких материалов определяются типом и количеством применяемых волокон, их ориентацией и распределением в поперечном сечении ленты. Роль связующего материала сводится к перераспределению действующих напряжений между волокнами, а также их защите от внешних воздействий. В качестве отверждающего полимера чаще всего используются эпоксидные и полиакринитриловые смолы. Волокна наполнителя, как правило, имеют длину, намного превышающую их диаметр. Волокна в связующем материале могут быть случайно расположенными или иметь преимущественное направление ориентации. Если они располагаются в одном направлении, то такой композиционный материал называется однонаправленным. При использовании в качестве наполнителя ткани с двунаправленным расположением волокон композиционный материал называют двуосноармированным. В отдельный класс выделяются жесткие композиционные материалы – ламинаты. Ламинаты состоят из нескольких однонаправленных слоев, при этом ориентация каждого слоя относительно предыдущего может изменяться. Разновидностью ламинатов являются гибриды – многослойные композиционные материалы, армированные волокнами различного типа. Сочетание волокон подбирается таким образом, чтобы использовать преимущества каждого из них. Например, получить относительно недорогой композиционный материал, обладающий повышенной прочностью и жесткостью благодаря низкой стоимости стекловолокон и высокой жесткости углеродных волокон.

В зависимости от типа волокон (фибры), используемых для изготовления композиционного материала (КМФ) их подразделяют на композиционные материалы на основе углеродных волокон (КМФУ), арамидных волокон (КМФА) и стекловолокон (КМФС). В зарубежной научно-технической литературе такие материалы получили название FRP (fibre reinforced polymer).

В композиционных материалах на основе стекловолокон используются кварцевые стекла. Стекловолокна, предназначенные для внешнего армирования, подразделяются на три типа: Е – стекловолокно, А – стекловолокно и AR – стекловолокно, имеющее высокую сопротивляемость щелочным воздействиям. Е – стекловолокно содержит большое количество борной кислоты и алюмината, хорошо работает в водных растворах, и плохо сопротивляется щелочной и кислотной агрессии. А – стекловолокно является более прочным и жестким, но практически не выдерживает щелочных воздействий, его стоимость выше по сравнению с другими стекловолокнами. В AR-стекловолокно для предотвращения негативных воздействий щелочной агрессии на контакте с усиливаемой железобетонной конструкцией вводится значительное количество циркония. Под действием щелочного цемента из поверхностного слоя волокон постепенно вымывается SiO2 и он обогащается подавляющим коррозию ZrO2.

Достоинство всех типов стекловолокон – их относительно невысокая стоимость. Арамидные волокна применяются начиная с 70-х годов прошлого столетия и выпускаются различными производителями под разными торговыми марками – кевлар, тварон, технора. По химической структуре арамиды аналогичны нейлону. Эти волокна анизотропны по своей структуре и по сравнению со стеклянными имеют более высокие прочность и модуль упругости. Они более пластичны при действии растягивающих нагрузок, но при сжатии остаются упругими до разрушения. Арамидные волокна обладают хорошей выносливостью и жесткостью, а также низкими электрои теплопроводимостью.

Наибольшее применение при создании композиционных материалов для ремонта и усиления строительных конструкций получили углеродные волокна. Углеродные волокна изготавливаются из различных исходных материалов, называемых прекурсорами. Механические свойства волокон в значительной мере зависят от свойств прекурсора и условий карбонизации, т.е. от степени насыщения исходного материала углекислым газом. Эти факторы являются определяющими для физико-механических свойств изготавливаемых углеродных волокон.

Существует три основных типа прекурсора. Первый тип – волокна изготавливаются из очищенной нефти или угля (пеков), экструдируемых под большим давлением через очень тонкое сопло (фильеру) с последующей их карбонизацией при температуре до 2000оС. В результате получают высокомодульные пековые волокна с высокой плотностью.

Второй тип – полиакрилонитриловые волокна (ПАН-волокна), которые изготавливают из полиакрилонитрильного прекурсора путем его карбонизации под воздействием высокой температуры. Диаметр волокон при этом способе их получения меньше и составляет 5-8 мкм. Структура волокон определяется степенью их карбонизации и ориентацией кристаллов. Разработка высокопрочных волокон привела к созданию высокодеформативных ПАН-волокон, у которых деформация при разрыве достигает 2%.

Третий тип прекурсора – целлюлозные волокна. Но так как процесс разложения (циролиза) целлюлозы весьма сложен, то и объемы производства углеродного волокна по этой технологии невелики.

Физико-механические характеристики некоторых типов угле-, стеклои арамидных волокон, а также термореактивных смол, применяемых при усилении строительных конструкций, приведены в таблицах 1 и 2.

Таблица 1

Физико-механические свойства некоторых типов волокон, используемых при изготовлении композиционных материалов

Тип фибры | Прочность на растяжение, МПа | Модуль упругости, ГПа | Деформация удлинения, % | Плотность, т/м3 |

Углерод высокопрочный1) | 4300-4900 | 230-240 | 1,9-2,1 | 1,8 |

Углерод высокомодульный1) | 2740-5500 | 290-330 | 0,7-1,9 | 1,78-1,81 |

Углерод высокомодульный2) | 2600-4020 | 540-640 | 0,4-0,8 | 1,91-2,12 |

Арамид | 3200-3600 | 124-130 | 2,4 | 1,44 |

Стекло | 2400-3500 | 70-85 | 3,5-4,7 | 2,6 |

1)На полиакринитриловом связующем

2)На эпоксидном связующем

Таблица 2

Физико-механические свойства некоторых типов отвержденных полимеров

Свойства | Фирма-производитель | ||||

МВТ | SBD | DML | Sika | Sumitomo | |

Прочность на растяжение, МПа | 50 | 17 | 81 | 30 | 29 |

Прочность при изгибе, МПа | 120 | 28 | - | - | - |

Модуль упругости при изгибе, МПа | 3 | 5 | - | 3,8 | 2,5 |

Температура стеклования, °С | 55 | 60,80 | 59 | 53 | 55 |

Наиболее предпочтительны для усиления железобетонных конструкций композиционные материалы на основе углеродных волокон. Они обладают исключительными физикомеханическими характеристиками (высокой прочностью на растяжение и сжатие и близким к стали модулем упругости), а также стойкостью к различным агрессивным средам. Аналогичные материалы на основе арамидных волокон имеют недостаточную прочность на сжатие, а стеклопластики – относительно низкий модуль упругости.

Модуль упругости композиционных материалов имеет важное значение при усилении строительных конструкций, особенно при использовании композиционных усиливающих элементов без предварительного напряжения.

Только жесткие элементы внешнего армирования могут уменьшить напряжения в существующей арматуре. Элементы внешнего армирования из стеклянных или арамидных волокон должны быть значительно толще, чем из углеродных из-за относительно низкого их модуля упругости. Однако при применении толстых пластин внешнего армирования возникает проблема обеспечения совместной работы усиливающих композитных элементов с бетоном конструкции из-за возникновения больших касательных напряжений на границе бетонкомпозит и опасности хрупкого разрушения от сдвига. Исследования показали, что толстые элементы усиления из стеклопластика не достигают расчетной прочности, толщина элемента усиления не должна превышать 1/50 ширины его сечения. Физико-механические свойства некоторых типов композиционных материалов приведены в таблицах 3 и 4.

Таблица 3

Физико-механические свойства некоторых типов углепластика (ламинатов) по данным производителя

Торговая марка | Толщина, мм | Ширина, мм | Модуль упругости, Е (ГПа) | Прочность при растяжении К (МПа) | Относительное удлинение,,% | Наполнение, % |

Sika Carbodur S | 1,2; 1,4 | 50-120 | > 155 | 2400 | >1,9 | >68 |

Sika Carbodur M | 1,4 | 60; 90; 1200 | > 210 | 2000 | >1,1 | >68 |

Sika Carbodur H | 1,4 | 50 | > 300 | 1400 | >0,8 | >68 |

S&P Lami- nates CFK 200/2000 | 1,4 | 50; 80; 100; 120 | > 200 | 2400-2600 | 1,2 | 70 |

S&P Lami- nates CFK 150/2000 | 1,2; 1,4 | 50; 80; 100 | > 150 | 2700-3000 | 1,65 | 70 |

Mapei Carboplate E170 | 1,4 | 50; 100; 150 | 170 | > 3100 | 2 | 68 |

Mapei Carboplate E250 | 1,4 | 50; 100; 150 | 250 | 2500 | 0,9 | 65 |

Таблица 4

Физико-механические свойства некоторых типов холстовых материалов по данным производителя

Торговая марка | Тип волокна | Прочность на растяжение, МПа | Модуль упругости, ГПа | Вес 1 м2, г/м2 | Толщина, мм | Ширина, мм |

S&P C Sheet 240 | Углерод | 3800 | 240 | 200, 300 | 0,117, 0,176 | 150, 300 |

S&P C Sheet 640 | Углерод | 2650 | 640 | 400 | 0,19, 0,176 | 300 |

S&P C Sheet 120 | Арамид | 2900 | 120 | 300 | 0,2 | - |

S&P C Sheet AR | Стекло | 1700 | 65 | 350 | 0,135 | 320 |

Sika Wrap Hex 230C | Углерод | 3500 | 230 | 230 | 0,13 | 610 |

Sika Wrap Hex 100G | Стекло | 2250 | 70 | 840 | 1270 | - |

Torayca UT7020 | Углерод | 4090 | 230 | 200 | 0,111 | 100,250, 500, 1000 |

Torayca UT7030 | Углерод | 4220 | 235 | 300 | 0,167 | 100,250, 500, 1000 |

Replark | Углерод | 3400 | 230 | 200 | 0,111, 0,167 | 250, 330, 500 |

Replark | Углерод | 2900 | 390 | 300 | 0,165 | 250, 330, 500 |

Replark | Углерод | 1900 | 640 | 300 | 0,143 | 250, 330, 500 |

Mbrace Tow Sheet | Углерод | 3550 | 235 | 300 | 0,11, 0,165 | 500 |

Mbrace Tow Sheet | Углерод | 3000 | 380 | 300 | 0,165 | 500 |

Mbrace Tow Sheet | Стекло | 1550 | 74 | 915 | 0,118 | 500 |

DML Composites | Углерод | 4900 | 230 | 150, 300, 900 | - | 300,500, 1500 |

DML Composites | Стекло | 3400 | 70 | 200, 250, 1200 | - | 350, 500 |

DML Composites | Арамид | 2800 | 115 | 200, 300 | 340 | - |

KevlarSRS | Арамид | 2100 | 120 | 280, 420 | 0,193, 0,286 | 100, 300, 500 |

Fosroc C 120 | Углерод | 2300 | 230 | 200 | 0,111 | - |

Fosroc C 530 | Углерод | 2300 | 375 | 300 | 0,166 | - |

Tyfo SCH-41 | Углерод | 3803 | 227,7 | 750 | 0,417 | - |

Россия | Углерод | 1200- 1400 | 100-400 | 230, 450 | 0,13, 0,25 | - |

Усиление конструкций композиционными материалами на основе углеродных волокон в полимерном связующем

Используемые для ремонта и усиления строительных конструкций композиционные материалы в полимерном связующем можно подразделить на две группы:

формируемые непосредственно при производстве работ на строительном объекте;

заводского изготовления.

Первая группа основывается на использовании тканей (холстов) с расположением волокон в одном (однонаправленные) либо в нескольких направлениях. Холсты поставляются в рулонах и применяются при так называемом «мокром» способе. Они наклеиваются на поверхность усиливаемой конструкции послойно с помощью специальных эпоксидных смол с пропиткой смолами каждого слоя. Композит формируется при отверждении смолы в естественных условиях.

Композиты второй группы (ламинаты) – жесткие. Они производятся в заводских условиях путем пропитки тканей полимерными составами с последующим формированием пакета из необходимого количества слоев ткани и протяжкой через систему валиков с прессованием и термообработкой до полного отверждения смолы. В результате получаются жесткие композиционные ленты (ламинаты).

Ламинаты изготавливают длиной до 250 м, шириной 5-15 см при толщине 1,2-1,5 мм. Их доставляют на объект свернутыми в рулон и разрезают на гильотинных ножницах или обрезной машиной на отрезки необходимой длины. Стоимость ламинатов значительно выше стоимости холстов, однако трудоемкость работ при их использовании может быть ниже, чем при «мокром» (послойном) способе усиления.

В то же время требуются большие дополнительные трудовые и материальные затраты на подготовку поверхности конструкции (выравнивание) перед наклейкой ламинатов. Возможности применения «мокрого» способа формирования композита шире, чем при использовании ламинатов, т.к. с помощью мягкой ткани (холстов) можно легко выполнять даже сложные пространственные формы с объемным перераспределением усилий в восстанавливаемых элементах конструкций.

Несмотря на высокую стоимость композитов, использование их для усиления строительных конструкций во многих случаях оказывается экономически целесообразным, т.к. работу можно выполнять без вывода сооружения из эксплуатации, при этом значительно сокращается трудоемкость производства, В ряде случаев усиление строительных конструкций композиционными материалами по совокупности затрат оказывается более эффективным, чем традиционными методами, например, металлическими пластинами, приклеиваемыми в растянутой зоне.

Сравнение композиционных материалов различных фирм показывает, что для каждой системы эквивалентные уровни напряжений могут быть обеспечены путем изменения ширины или количества уложенных слоев. Преимущество полос большой ширины при фиксированном усилении заключается в увеличении площади сцепления и соответствующем снижении контактных напряжений.

Ламинаты и холсты на основе углеродных волокон целесообразно использовать для усиления изгибаемых (балочных и плитных), внецентренно сжатых (колонн) конструкций, а материалы на основе стекловолокон – для усиления центрально сжатых конструкций (колонн, опор).

Успех применения композиционных материалов для усиления строительных конструкций зависит в значительной мере от качества подготовки основания под наклейку ламинатов и холстов. Это связано с выбором материалов и технологий для ремонта разрушенной поверхности железобетона, обеспечивающих высокую адгезию ремонтного слоя к «подложке». Ремонтный слой, в свою очередь, должен сам явиться надежным основанием для приклеивания усиливающих композиционных материалов и работать с ними совместно. Подготовка железобетонных конструкций к ремонту и последующему усилению должна включать мероприятия по блокированию процессов коррозии арматуры, которые, как правило, развиваются при первых признаках деструкции. Без надлежащей подготовки образующиеся продукты коррозии будут отрывать защитный слой из ремонтных материалов, что сведет на нет работы по приклеиванию композитов.

Подготовка бетонной подложки предусматривает удаление бетона в разрушенных зонах, очистку поверхности бетона и арматуры, обработку их специальными ингибиторами коррозии. Каверны и раковины заделываются высокопрочными быстротвердеющими ремонтными растворами. Прочность бетонной подложки на отрыв должна составлять не менее 1,5 МПа. Трещины с раскрытием более 0,2 мм должны быть заинъектированы эпоксидной смолой. Неплоскостность поверхности при наклеивании ламинатов не должна превышать 2 мм на базе 2 м, при использовании холстов требования по неровности поверхности менее жесткие.

При выполнении работ по усилению железобетонных конструкций композиционными материалами используются три вида эпоксидных материалов:

грунтовки, наносимые на подложку с помощью кисти или валика; они пропитывают поверхностный слой, укрепляя его;

шпатлевки для заделки мелких неровностей подложки перед наклейкой элементов усиления;

непосредственно адгезивные составы для приклеивания полос ламината или холстов.

Адгезионные составы наносят на основание тонким (не более 1 мм) слоем с помощью шпателя. В случае использования ламинатов адгезив наносят и на ленту, приклеиваемая поверхность которой должна быть перед этим тщательно очищена мягкой тканью, смоченной ацетоном. После этого ленту укладывают на основание (клей к клею) и прикатывают резиновым валиком. Избытки клея, выдавливаемые по краям ленты, тщательно удаляют. Приклеенный ламинат не должен подвергаться механическим воздействиям в течение суток (до затвердевания адгезионного состава).

При использовании холстов адгезив наносится только на подложку. После этого лента укладывается на бетонную поверхность и аккуратно вдавливается в клей с помощью шпателя или валика. Предпочтительно использование рифленых валиков, что способствует лучшему пропитыванию холстов при разделении волокон и выходу вовлеченного в адгезив воздуха. После прикатки осуществляется выдержка в течение 30 мин, после чего укладывается следующий слой адгезива и холста. При наклейке холстов на потолочную поверхность сроки выдержки приходится увеличивать для обеспечения набора клеем необходимой структурной вязкости. По завершении наклейки всех слоев на верхний наносится защитное покрытие.

Важнейшей проблемой внешнего армирования с приклеиванием усиливающих элементов на поверхность строительных конструкций является обеспечение их совместной работы. Необходимо предотвратить отрыв и проскальзывание армирующих элементов вдоль поверхности растянутой зоны и их отрыв по концевым участкам. Кроме того, опасно отделение армирующих элементов от поверхности конструкций в зонах критического трещинообразования. Эти проблемы особенно существенны для пластинчатых армирующих элементов (ламинатов). Прочность их сцепления с поверхностью растянутой зоны иногда оказывается недостаточной. В этих случаях необходимо устройство специальной анкеровки, в т.ч. стальных анкеров. «Мокрый» способ с использованием холстов имеет в этом отношении существенные преимущества. Площадь сцепления такого композита с поверхностью конструкции может быть значительно развита. Так, для изгибаемых конструкций холсты, в отличие от ламинатов, могут быть приклеены не только по работающей на растяжение плоскости конструкции, но и выходить на вертикальные стороны балок, ригелей и т.п., обеспечивая достаточное сцепление без устройства специальных анкеров. Совместность работы элементов усиления с конструкцией может быть улучшена и посредством установки бандажей и хомутов из холстов.

Эффективность усиления композиционными материалами во многом зависит от прочности адгезива, его сцепления с бетоном. Отслаивание углепластиковых полос от бетона из-за недостаточной прочности адезива или слабого сцепления с бетоном, а также разрушение от сдвига по непрочному поверхностному слою бетона могут снизить эффективность усиления. Поверхностный слой не должен иметь трещин с раскрытием более 0,2 мм, а также легко отделяющихся частиц цементного камня и заполнителя. В силу указанного при проектировании усиления нельзя принимать в расчет величину максимальной прочности углепластика. Рядом исследователей предлагается за расчетное предельное состояние принимать условие достижения предельной расчетной величины сцепления адгезива с бетоном.

Кроме того, должны быть учтены коэффициенты надежности в зависимости от вида используемого композиционного материала и технологии его нанесения.

Результаты экспериментальных исследований работы изгибаемых железобетонных конструкций, усиленных композитными материалами

В научно-исследовательской лаборатории «Мосты» Сибирского государственного университета путей сообщения проводились исследования работы изгибаемых железобетонных конструкций, усиленных композитными материалами [6].

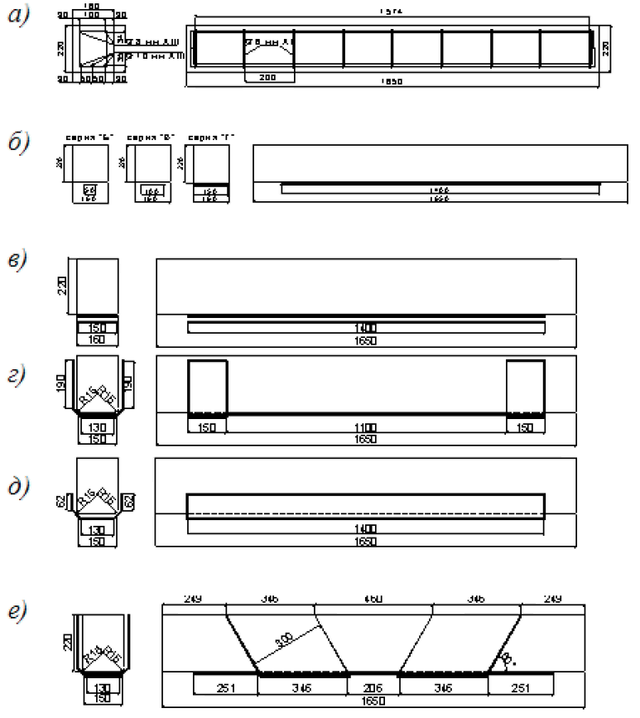

Сначала решалась задача по выявлению всех возможных схем разрушения усиленных железобетонных элементов. К испытаниям было подготовлено четыре группы образцов. В первую группу вошли неусиленные железобетонные балки серии «А» (рис. 2, а).

Рис. 2. Конструкции образцов

Во вторую группу − железобетонные балки, усиленные композитным материалом по нижним граням: серии «Б» – одним слоем шириной 50 мм; серии «В» – одним слоем шириной 100 мм; серии «Г» – одним слоем шириной 150 мм (рис. 1, б); серии «Д» – двумя слоями шириной 150 мм (рис. 1, в); серии «Е» – одним слоем шириной 150 мм с анкеровкой слоя Uобразной обмоткой в приопорных зонах (рис. 1, г). В третью группу во шли железобетонные балки серии «Ж», усиленные одним слоем композитного материала в виде U-образной обоймы длиной 1400 мм (рис. 1, д), и железобетонные балки серии «З», усиленные одним слоем композитного материала шириной 150 мм по нижним граням и полосами на боковых гранях шириной 300 мм, наклеенными под углом 60 к продольной оси (рис. 1, е). В четвертую группу вошли балки серии «И» с трещинами раскрытием 1–1,2 мм, которые были образованы во время предварительных испытаний при нагружении до 8 тс, усиленные по нижним граням одним слоем композитного материала шириной 100 мм. Для каждой серии было подготовлено по три-четыре балки. Проектный класс бетона всех балок В30. Схема армирования балок приведена на рис. 1, а. Элементы арматурного каркаса расположены с учетом требований СНиП 2.05.03–84*. Для усиления балок была использована ткань из углеродных волокон SikaWrap® 530 C(VP). Наклейку тканевых полотен на бетон осуществляли при помощи двухкомпонентного эпоксидного клея марки Sikadur®-330.

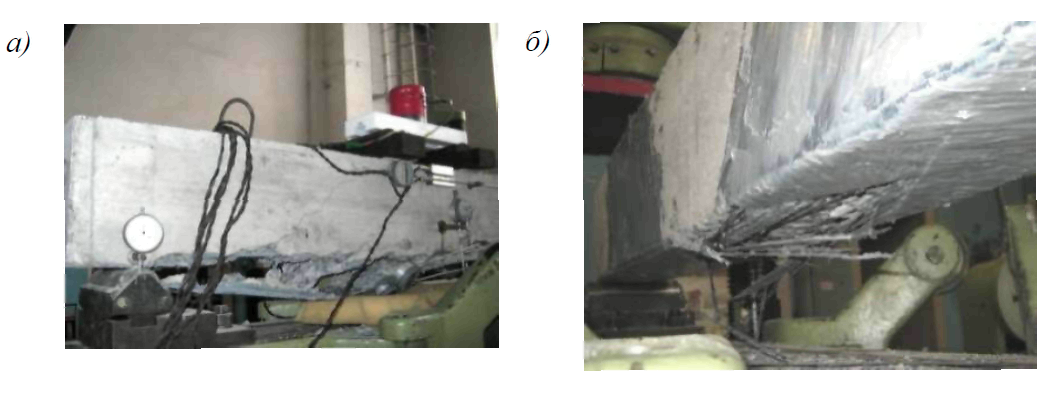

Деформации бетона и композитного материала измеряли при помощи съемных электронных индикаторов с ценой деления 0,001 мм, установленных на базе 260 мм, и тензометрических датчиков деформаций, установленных на базе 62 мм. Прогиб балки в середине пролета фиксировали на каждом этапе нагружения при помощи электронного индикатора и тензометрического датчика перемещения. Для определения величины местного обжатия бетона балок на опорах были установлены механические индикаторы с ценой деления 0,01 мм. Нагрузку прикладывали ступенями по 500 кг со средней скоростью нагружения 100 кг/мин. Значение испытательной нагрузки на балку фиксировали тензодинамометром (мессдозой) и по шкале пресса WPM-300. Тензодатчики входят в состав мобильного измерительного комплекса «Тензор-МС», разработанного в СГУПСе. На рис. 3 показан пресс WPM-300 с испытываемым образцом.

Рис. 3. Вид пресса WPM-300 с испытываемым образцом

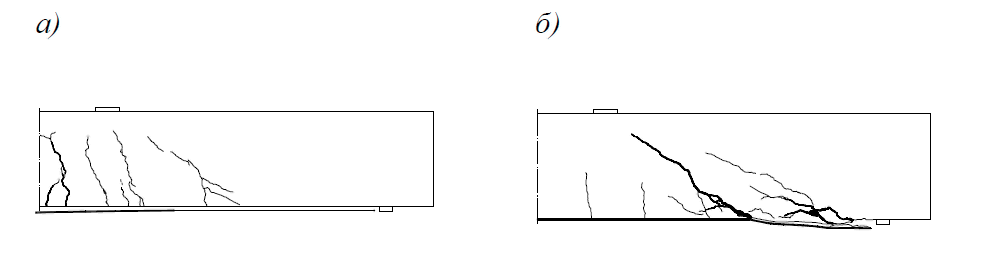

По результатам экспериментальных исследований удалось установить, что неусиленные образцы разрушались по сжатому бетону от действия изгибающего момента. Схемы разрушения усиленных балок существенно отличаются друг от друга:

Отслоение композитного материала в результате разрушения клея между вертикальными трещинами (рис. 4, а). Схема проявилась при разрушении элементов от действия изгибающего момента.

Отслоение композита в зоне образования наклонных трещин в результате разрушения клея (рис. 4, б). Схема проявилась при разрушении элементов от действия поперечной силы.

Отслоение композита с разрушением бетона защитного слоя рабочей арматуры (рис. 5, а). Схема проявилась при совместном воздействии изгибающего момента и поперечной силы.

Разрыв композита в зоне образования вертикальных трещин (рис.5, б). Схема проявилась при разрушении элементов от действия изгибающего момента.

Рис. 4. Вид балок с трещинами

Рис. 5. Вид балок после испытаний

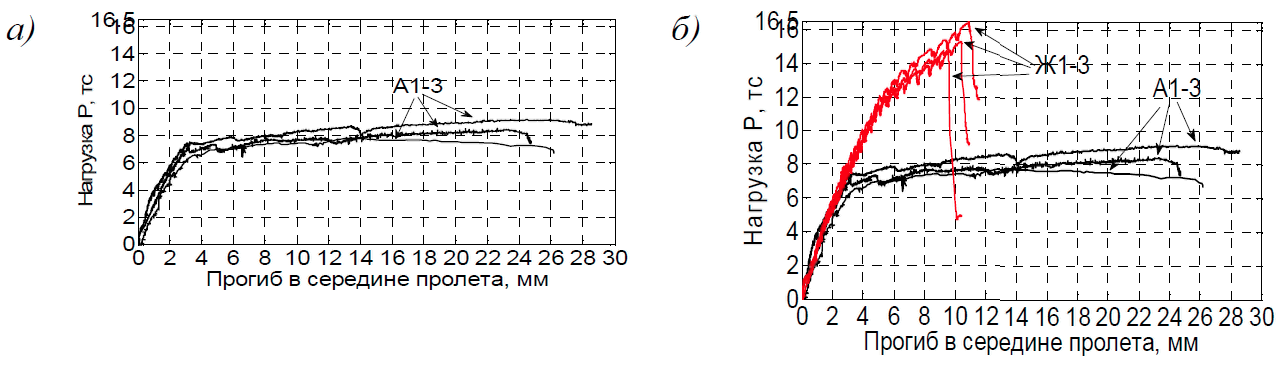

Несущая способность неусиленных образцов оказалась близка к 7 тс, и в зависимости от вида усиления она увеличивалась до 9…16 тс. На рис. 5 в качестве примера представлены графики изменения прогибов балок серии «А» и «Ж» под нагрузкой, построенные по показаниям мессдозы и тензометрического датчика перемещения. На графике «прогиб-нагрузка» неусиленных образцов серии «А» имеется две характерные зоны: зона роста упругих деформаций и зона роста неупругих деформаций при мало изменяющейся нагрузке (см. рис. 5, а). График усиленных образцов серии «Ж» на всем своем протяжении имеет нелинейный характер, располагающийся выше графика неусиленных образцов (см. рис. 5, б).

Как видно, усиление композитами начинает работать не сразу, а только после исчерпания железобетонным сечением способности работать упруго. До этого уровня влияние усиления композитами практически не сказывается на работе изгибаемой балки.

Усиление композитными материалами предварительно нагруженных образцов в среднем до 8 тс, с трещинами раскрытием не менее 1 мм, способствовало увеличению их несущей способности, при этом наличие старых трещин не оказывало влияния на общую несущую способность усиленных конструкций. Величины предельных нагрузок на неусиленные и усиленные образцы приведены в таблице 6.

Рис. 6. Графики изменения прогиба балок под нагрузкой

Для проверки возможности использования метода конечных элементов (МКЭ) для расчета усиленных железобетонных конструкций, а также для проверки исходных расчетных предпосылок были сопоставлены экспериментальные данные с данными расчета МКЭ.

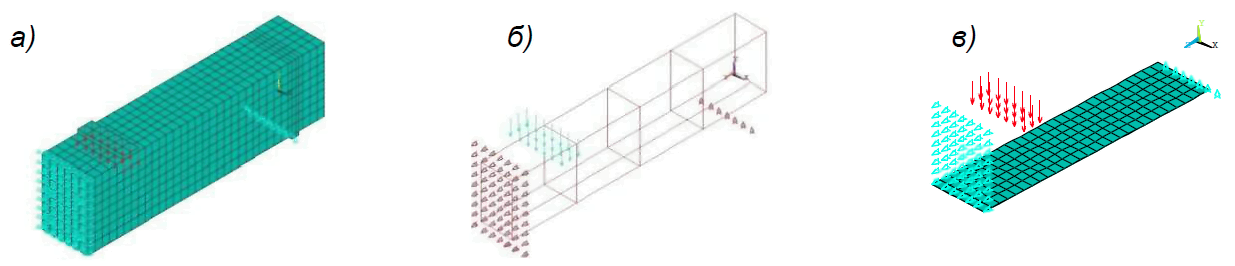

Для решения поставленной задачи в программном комплексе ANSYS были разработаны конечно-элементные модели (КЭ-модели) испытанных балок (см. рис. 7). В КЭ-модели бетонное тело конструкций балок было разбито на объемные конечные элементы SOLID65 (см. рис. 7, а). Арматуру балок моделировали стержневыми конечными элементами LINK8 (см. рис. 7, б), композит слоистыми объемными конечными элементами SOLID46 (см. рис. 7, в).

Рис. 7. КЭ-модель балки, усиленной композитным материалом

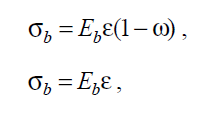

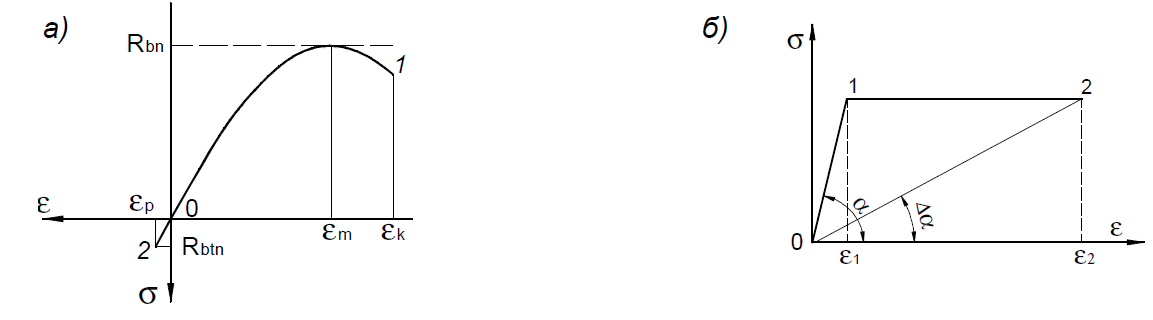

Элемент SOLID65 имеет возможность образовывать трещины при растяжении и разрушаться от сжатия. Элемент LINK8 способен воспринимать растяжение и сжатие, имеет свойства пластичности. В КЭ-моделях связь между конструктивами была принята идеальной. Узлы элементов арматуры LINK8 и композита SOLID46 объединялись с узлами элементов SOLID65. Принятая в расчетах диаграмма деформирования бетона приведена на рис. 8, а. На участке диаграммы 0–1 зависимость между напряжениями и деформациями в бетоне принята по формуле (1), а на участке 0–2 по формуле (2).

где Eb – начальный модуль упругости бетона; – функция пластичности, характеризующая пластические свойства бетона. Функция пластичности для бетона принята в виде:

Диаграмма деформирования рабочей арматуры была принята в виде диаграммы Прандтля (рис. 8, б). На участке диаграммы 0–1 напряжения в арматуре определялись по закону Гука, участок 1–2 соответствует площадке текучести, для которой s = Rsn. Диаграмма деформирования композита была принята в соответствии с законом Гука.

Рис. 8. Диаграмма деформирования бетона и арматуры

В таблице 5 приведены экспериментальные и расчетные значения несущей способности испытанных балок.

Таблица 5.

Предельные нагрузки на балки, полученные по результатам эксперимента и расчета

Серия | № | Af, см2 | Несущая способность | Отклонение экспериментальных данных от результатов расчета МКЭ, % | ||

Эксперимент | Расчет МКЭ | |||||

P, тс (кН) | P, тс (кН) | |||||

А | 1 | 0,00 | 6,59 (64,65) | 6,45 (63,27) | -2,12 | -8,07 |

2 | 7,09 (69,55) | 6,45 (63,27) | -9,03 | |||

3 | 7,42 (72,79) | 6,45 (63,27) | -13,07 | |||

Б | 1 | 0,5 | 10,53 (103,30) | 9,12 (89,47) | -13,39 | -4,02 |

2 | 9,15 (89,76) | 9,12 (89,47) | -0,33 | |||

3 | 8,81 (86,43) | 9,12 (89,47) | +3,52 | |||

4 | 9,69 (95,06) | 9,12 (89,47) | -5,88 | |||

В | 1 | 1,00 | 10,26 (100,65) | 10,40 (102,02) | +1,36 | -4,03 |

2 | 10,30 (101,04) | 10,40 (102,02) | +0,97 | |||

3 | 11,62 (113,99) | 10,40 (102,02) | -10,50 | |||

4 | 11,30 (110,85) | 10,40 (102,02) | -7,96 | |||

Г | 1 | 1,5 | 12,27 (120,37) | 11,42 (112,03) | -6,93 | -12,09 |

2 | 12,77 (125,27) | 11,42 (112,03) | -10,57 | |||

3 | 14,06 (137,93) | 11,42 (112,03) | -18,78 | |||

Д | 1 | 3,00 | 12,42 (121,84) | 11,54 (113,21) | -7,09 | -12,59 |

2 | 12,99 (127,43) | 11,54 (113,21) | -11,16 | |||

3 | 14,34 (140,68) | 11,54 (113,21) | -19,53 | |||

Е | 1 | 1,5 | 12,51 (122,72) | 11,76 (115,37) | -6,00 | -11,32 |

2 | 13,33 (130,77) | 11,76 (115,37) | -11,78 | |||

3 | 14,03 (137,63) | 11,76 (115,37) | -16,18 | |||

Ж | 1 | 3,00 | 16,45 (161,37) | 13,41 (131,55) | -18,48 | -12,94 |

2 | 14,61 (143,32) | 13,41 (131,55) | -8,21 | |||

3 | 15,26 (149,70) | 13,41 (131,55) | -12,12 | |||

З | 1 | 1,5 | 14,62 (143,42) | 12,58 (123,41) | -13,95 | -10,46 |

2 | 14,23 (139,60) | 12,58 (123,41) | -11,60 | |||

3 | 13,36 (131,06) | 12,58 (123,41) | -5,84 | |||

Примечание. Af площадь волокон композитного материала в середине пролета балок;

P – несущая способность балок.

Литература

1. Шилин А.А., Пшеничный В.А., Картузов Д.В. Усиление железобетонных конструкций композитными материалами. М.: Стройиздат. 2004. 139 с.

2 CNR-DT. 200/2004. Guide for the Design and Construction of Externally Bonded FRP. Systems for Strengthening Existing Structures. Rome. 2004, 144 p.

3. Guide for Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures. ACI 440.2R-08. American Concrete Institute.

4. СТО 2256-002-2011. Стандарт организации. СИСТЕМА ВНЕШНЕГО АРМИРОВАНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ FibARM ДЛЯ РЕМОНТА И УСИЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. Общие требования. Технология устройства. Москва 2011.

5. Рекомендации по расчету усиления железобетонных конструкций системой внешнего армирования из полимерных композитов fibARM. ОАО НИЦ Строительство (НИИЖБ). Лаборатория теории железобетона и конструктивных систем.М.2012. 29 с.

6. Бокарев С.А., Смердов Д.Н. Экспериментальные исследования изгибаемых железобетонных элементов, усиленных КМ // Известия Вузов. Стр-во. 2010, №2, с.112-124.

7. Белан Е.С., Смердов Д.Н., Яшнов А.Н. Составные конструкции железобетонных пролетных строений и методы их расчета // Современное состояние и инновации транспортного комплекса. Материалы Междунар. научн.-техн. конф. Пермь. Изд-во ПГТУ. 2009, т.2. С. 4956. 220 с.

8. СНиП 2.05.03-84* Мосты и трубы / Госстрой СССР. М. ЦИТП Госстроя СССР. 1985.

9. Гапонов В.В. Экспериментальные исследования усиления плит перекрытия коллекторных тоннелей сетками из углеродных волокон в матрице на минеральной основе// Журнал Промышленное и гражданское строительство. 2011. №11. – С. 69-71.

10.Гапонов В.В. Усиление изгибаемых железобетонных конструкций подземных сооружений композиционными материалами// Горный информационно-аналитический бюллетень. – 2011. №12. – С.238-246.

11. Шилин А.А., Пшеничный В.А., Картузов Д.В. Внешнее армирование железобетонных конструкций композиционными материалами. – М., ОАО «Издательство «Стройиздат», 2007. 181 с.

12. Шилин А.А. Ремонт железобетонных конструкций. – М., Изд-во «Горная книга», Стройтехиздат, 2010. 520 с.

13. СТО 13613997-001-2011. СТАНДАРТ ОРГАНИЗАЦИИ Усиление железобетонных конструкций композитными материалами. Зика Россия. 2011. 55 с.

14. Рекомендации по расчету усиления железобетонных конструкций системой внешнего армирования из полимерных композитов FibARM. М. НИИЖБ. 2012. 29 с.