Композиционные вяжущие для иммобилизации токсичных и радиоактивных отходов

Н. Р. Рахимова, Р. З. Рахимов, О. В. Стоянов

Приведен анализ перспектив расширения номенклатуры минеральных вяжущих для иммобилизации радиоактивных отходов за счет развития производства и применения композиционных разновидностей портландцемента и бесклинкерных композиционных цементов – активированных щелочами цементов, алюминатных, сулюфоалюминатных и др.

Поступательное развитие атомной энергетикиприводит к образованию и накоплениюзначительных объемов разнообразных по уровню активности, составу и агрегатному состоянию токсичных и радиоактивных отходов (РАО). По данным Национального доклада [1], представленного в МАГАТЭ в 2007 г., среднегодовое образование РАО за последние 3 года в России составляет 4 млн.м3 жидких радиоактивных отходов (ЖРО) и более 1 млн.т твердых радиоактивных отходов (ТРО). На крупных АЭС ежесуточно образуются радиоактивные сточные воды активностью 3,7.(104-105)Бк в объемах около 500 м³, а разовые сбросы достигают и 1000 м3 [2]. На 1 энергоблоке АЭС ежегодно образуется до 100 тыс.м³ ЖРО и до 3 тыс.м³ ТРО [3]. При выводе из эксплуатации современных АЭС образуются РАО, представляющие собой бетоны – до 100 000 м³, сталь – до 5000 т, другие несгораемые – до 500 т [2].

Переработка РАО осуществляется медленно – за все время эксплуатации действующих в России установок объем переработанных ЖРО составил 148,3 млн.м³, ТРО – 45,3 тыс.т. В связи с этим объем накапливающихся РАО продолжает расти, соответственно продолжает расти и ядерная и радиационная опасность [2]. Основные объемы РАО находятся в 43-х регионах России, на 13-ти предприятиях, 1466 пунктах временного хранения и 3-х пунктах захоронения ЖРО в глубинных пластах коллекторах – общая площадь открытых водоемов-хранилищ ЖРО составляет 104 км2, а общая площадь загрязнения территории только предприятий бывшего Минатома составляет более 480 км2 [4]. На многих предприятиях ядерного топливного цикла имеются хвостохранилища, в которых находится около 80 млн.м3 радиоактивных шламов и отвалов отходов добычи и переработки руд, обогащения урана и производства твэлов. Только на 105-ти предприятиях атомной промышленности России по состоянию на 2005 г. в пунктах хранения находится более 500 млн.м3 жидких радиоактивных отходов (ЖРО) с суммарной активностью 7,3.1019 Бк, из них около 90% сосредоточены в пунктах приповерхностного хранения, не изолированных от окружающей среды. В 274-х пунктах хранения находятся 177 млн.т ТРО [5].

Необходимость решения нарастающих проблем перевода РАО в безопасные формы хранения, ужесточение требований экологической безопасности требуют повышения надежности, совершенствования, разработки новыхподходов, методов и материалов для изоляции и длительного безопасного хранения отходов.

Одним из самых распространенных методов отверждения и кондиционирования радиоактивных отходов низкого и среднего уровня активности является их включение в цементную матрицу.При цементировании ЖРО (кубовые остатки и концентраты от обработки), в том числе отходов АЭС, растворы от дезактивации, регенерационные растворы) используется способность цементов связывать воду; при кондиционировании твердых РАО (ионообменные смолы, сорбенты, золы от сжигания горючих отходов, различное оборудование и т.д.), в частности отработавших радионуклидных источников, цемент используется для создания дополнительных бетонных или железобетонных защитных барьеров [6].Между тем, для повышения надежности иммобилизации РАО цементированием необходимо совершенствование технологий, технологических и физико-технических свойств цементных композиций как матричных материалов, дальнейшего изучения механизмов удержания цементным камнем радионуклидов, исследования, моделирования и прогнозирования процессов выщелачивания, массопереноса, коррозионной стойкости в различных условиях хранения, долговечности отвержденных компаундов и т.д. Актуальность этих задач и в целом развития способа утилизации РАО путем включения в цементную матрицу подтверждается значительным количеством исследований в этом направлении и проведением 1 Международного симпозиума по материалам на основе цемента для ядерных отходов в 2011 г. [7, 8].

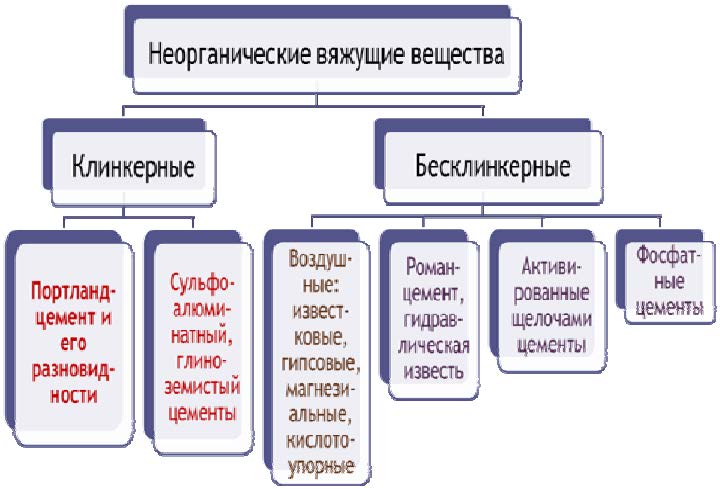

Из всего постоянно расширяющегося многообразия минеральных вяжущих (цементы, неорганические клеи) в практике цементирования РАО наибольшее применение находят портландцемент (ПЦ) и его разновидности. Однако, перечень цементов, пригодных для иммобилизации токсичных и РАО не ограничивается ПЦ и включает и другие разновидности неорганических вяжущих (рис.1), отличающихся от ПЦ и друг от друга технологией производства, особенностями структурообразования, составом и структурой продуктов твердения, микрои поровой структурой камня, свойствами твердеющих и затвердевших материалов на их основе, эффективностью связывания радионуклидов, степенью промышленного внедрения.В зависимости от способности сохранять прочность в воде их делят на воздушные и гидравлические, в зависимости от присутствия в технологии производства операции обжига – обжиговые и безобжиговые, клинкерные (традиционные) на основе клинкера и бесклинкерные (альтернативные, нетрадиционные, «новые цементные матрицы»), общестроительные и специальные строительные, нестроительные и т.д.

Рис. 1 Неорганические вяжущие для иммобилизации РАО

Совершенствование и получение новых эффективных видов минеральных вяжущих, являющихся основой строительства – перспективное и активно развивающееся направление строительного материаловедения. Существуют общие актуальные проблемыповышения эффективностикак строительных цементов, так и цементов для иммобилизации РАО, среди которых повышение их технологической эффективности, коррозионной стойкости и долговечности материалов на их основе и т.д. Поэтому развитие технологии цементирования РАО, очевидно, должно производиться с учетом современных достижений и строительного материаловедения.

Портландцемент и его композиционные разновидности

ПЦ по праву занимает одно из первых мест среди наиболее значимых изобретений в области строительных материалов. Уже почти 200 лет он не сдает своей лидирующей позиции среди минеральных вяжущих и, очевидно, еще надолго останется основным видом гидравлических вяжущих. Мировое производство ПЦ в последние годы превышает 3 млрд.ти охватывает 8% трудовых ресурсов в мире, а в ряде стран доля цемента в валовом продукте составляет 10% [9]. Большойспрос на цементобусловленего применением для производства основного конструкционного материала бетона, мировое производство которого составляет более 10 млрд.т[10].

Благодаря универсальности свойств, относительной простоте технологии и возможности получения материалов на их основе с заданными свойствами, цементы и бетоны стали не только одними из самых потребляемых строительных продуктов, но и нашли широкое применение в качестве матриц для иммобилизации токсичных и РАО, в качестве конструкционных материалов для создания бетонных или железобетонных барьеров хранилищ, строительстве атомных станций.

Принятая и развиваемая последние 20 лет концепция «устойчивого развития», ориентированная на ресурсои энергосбережение, разработку и внедрение так называемых «зеленых материалов», привела к пересмотру стратегий развития наиболее материалои энергоемких отраслей промышленности, к которым относится и промышленность строительных материалов, включающая цементную промышленность.На производство 1 т цементного клинкера, даже при применении самых современных технологий, расходуется 4180 кг различных природных материалов, включая природное карбонатное и глинистое сырье, топливо, электроэнергию, воздух на горение, безвозвратные потери воды [11]. Производство 1 т цемента сопровождается образованием 0,8 т углекислого газа, мировая цементная промышленность дает 7% мировых выбросов углекислого газа, занимая по этому показателю третье местопосле транспорта и энергетики [12]. Поэтому большое внимание уделяется поиску и практической реализации путей снижения нагрузки на экосистемы цементного производства. Тема «устойчивого будущего» цемента была выбрана основной при проведении последнего XIII конгресса по химии цемента, прошедшего с участием 1218 авторов из 61-й страны [13,14] по секциям: химия и технология производства цемента, устойчивое производство, новые цементные матрицы, гидратация и микроструктура, гидратация и термодинамика, моделирование, свойства бетонной смеси и бетона, долговечность бетона.

На стадии производствапортландцементного клинкераустойчивое развитие цементной промышленности достигается путем увеличения объемов использования в составе сырьевой смеси промышленных отходов (нефелиновый шлам, отходы металлургии доменные, литейные, сталеплавильные шлаки, золы ТЭС, отходы производства алюминия, бетонные отходы и т.д.), альтернативных видов топлива при ее обжиге [13]. Известна концепцияCradle-to-cradle (С2С), в соответствии с которой утилизация неизбежных отходов, независимо от их вида биологических или технических, должна продумываться на стадии разработки материала. Причем желательно предусматривать полныйрециклинг без потери их «качества» [15]. В этом направлении показательны исследования последних лет по получению цементного клинкера, отдельных его минералов, вторичного цемента из отсевов дробления или продуктов дробления бетонного лома, образовавшегося при сносе зданий или специально изготовленных модельных бетонных образцов требуемого химического состава) [16].

Повышение экологической эффективности производства и применения ПЦстановится возможным также путем получения низкоэмиссионных пониженной основности видов клинкера (белитового, сульфоалюминатного и т.д.), малоклинкерных смешанных вяжущих с минеральными добавками, бесклинкерныхбезобжиговых минеральных вяжущих [13].Второй вариант – композиционные цементы, в которых часть портландцементного клинкера заменена одной или более минеральными добавками природного и техногенного происхождения, в настоящее время является наиболее оптимальнымс точки зрения снижения расхода портландцементного клинкера с одновременным улучшением комплекса свойств цементов и беспрепятственныммасштабным промышленным внедрением.Тенденции к увеличению номенклатуры композиционных ПЦ с различными минеральными добавками отражены в последних национальных и международных стандартах. В европейском стандарте EN 197-1:2000 из 27 разновидностей только один бездобавочный, остальные – композиционные с добавками, содержание которых, например в шлакопортландцементе CEM III/C доменного шлака может достигать 95%. Последним, гармонизированным с европейским стандартом, российским стандартом ГОСТ 311082003 «Цементы общестроительные. Технические условия» предусмотрено 12 видов ПЦ, из которых только один бездобавочный ЦЕМI, 11 с содержанием минеральных добавокдо 65%. Что касается разновидностей минеральных добавок, то помимо широко применяемых активных (пуццолановых) минеральных добавок, наибольшее применение из которых находят металлургические шлаки, топливные золы, микрокремнезем, большой объем исследований проводится для метакаолина, золы от сжигания рисовой шелухи, отходов производства бумаги, битумного угля и т.д. При этом размер частиц минеральных добавок смещается в область все меньших значений, применяются и широко исследуются для модификации и наполнения цементов ультрадисперсные и наноразмерные материалы [13,17, 18].

Актуально продолжение исследований цементного камня на всех его структурных уровнях, для которых применяютсяиспользуются новые и усовершенствованные методы: рентгеновской компьютерной томографии, трехмерного микроструктурного анализа, спектроскопии энергетических потерь, квазиупругого нейтронного рассеивания, изотермической калориметрии, ядерно-магнитного резонанса, сканирующей и наносканирующей электронной микроскопии.

Несмотря на довольно хорошую изученность основных продуктов твердения цементного камня – гидратов силикатов кальция продолжаются углубленные исследования процессов их гидратации, механизма формирования и эволюции под влиянием различных воздействий, образования промежуточных фаз, влияния кристаллографических дефектов, примесных ионов на растворение. Отдельное направление образуют исследования ПЦ в целом и гидросиликатов кальция в частности на наноуровне, исследования типа «от атомов к микроструктуре цементного камня». Исследуется влияние пластификаторов последнего поколения – поликарбоксилатов на гидратацию отдельных минералов и свойства цементного теста и камня, растворов и бетонов на их основе [13].

В изучении цементов широко используется моделирование, создаются структурные, имитационные, прогностические, термодинамические, феноменологические, математические, топологические модели, к примеруравновесия химии поверхности и граничных слоев гидратов в системе СаO-SiO2, термодинамической стабильности гидратированных портландцементных паст в присутствии добавок, образования C-S-H геля и портландита, атомной структуры и механических свойств новообразований C-А-S-H, зародышеобразования цементного камня, влияния условий твердения на гидратацию цемента, гидратации цемента и микроструктуры цементного камня в присутствии минеральных добавок, перекрещивания волокон и трещин в цементных композитах, расчета негидратированныхклинкерных фаз цементного камня,презентативных элементов объема для микроструктурных параметров цементных композитов и др. [13].

Тематика исследований по цементам и технологиям цементирования РАО в основном посвящена решению технологических задач, вопросам использования нового оборудования, изучению взаимодействия отдельных видов радионуклидов и составов РАО с продуктами твердения различных видов цементов, влияния отходов различного состава на структуру и свойства цементного камня под воздействием различных факторов, влияние внешних и внутренних факторов на изменения состава и структуры цементных матриц и барьерных конструкций в зависимости от условий захоронения, процессов физической, химической и биологической коррозии в лабораторных и длительных натурных условиях испытаний, долговечности цементного камня. На 1 Международном симпозиуме по цементам для иммобилизации РАО [7,8,19] были представлены доклады, посвященные результатам исследований: влияния отхода сульфата бария на микроструктуру и прочность цементного камня при твердении при повышенных температурах, взаимодействия радионуклидов с модифицированными продуктами твердения цемента в соляных растворах, макрои микроструктуры цементных материалов, сорбционных свойств цементного камня разной геологической эволюции, радиального течения и диффузии изотопов в цементныхзакладочных смесях и монолите, выщелачивания цементных материалов, влияния радиолиза внутренних и наружных органических материалов на долговечность цементного камня и удержания им радионуклидов, водонепроницаемость цементных материалов для «барьерных» конструкций хранилищ РАО, свойств цементных материалов упаковок РАО, процесса залечивания трещин в материалах на основе цемента, взаимодействия цемента и радиоактивных стекольных отходов и их выщелачивания из цементной матрицы, нестабильности объема внедренных в цементнуюматрицу ионообменных смол, влияния температуры обработки на кристаллические фазы цементной матрицы для обработки закритическим диоксидом углерода, удержания радионуклидов разрушающейся цементной матрицей, модификации цементной матрицы углеродными нанотрубками, влияния внешних и внутренних факторов на длительные свойства упаковок РАО на основе цемента, свойств цементных смесей с различными жидкими РАО, выделения радионуклидов из цементных форм для РАО в лабораторных и натурных условиях испытаний, цементныхформ для РАО в неглубоких подземных захоронениях, иммобилизации жидких РАО в пористой и плотной цементных матрицах, разработок классификации цементных порошков для инкапсуляции РАО и термодинамической базы данных цементных минералов, влияния различных бактерий на стойкость цементных компаундов.

Особенности свойств бетонов на основе ПЦ, применяемых в системах иммобилизации и захоронения РАО рассматривались в докладах, посвященных результатам исследований: влияния хлориндуцированной коррозии на водопроницаемость бетона в подземных условиях, электрокинетического процесса в бетоне, радиационно-химической модификации бетона органосилоксановыми мономерами, микробиологического катализа окислительновосстановительных реакций в бетонных камерах хранилищ РАО, химического разрушения бетона с изменением проницаемости, анализа свойств бетона с точки зрения экстремальной эксплуатации, процесса выделения трития из бетона АЭС, исследования долговечности бетонных конструкций в условиях вечной мерзлоты.

При исследовании цементов для иммобилизации РАО моделирование – эффективный инструмент исследования и описания особенностей физического и химического взаимодействия гидратированных новообразований цементов с радионуклидами, тяжелыми металлами, процессов выщелачивания радионуклидов, массопереноса, коррозии, прогнозирования долговечности. В качестве примеров можно привести моделирование атмосферной карбонизации бетона для глубокого захоронения РАО средней активности, применение подрешеточной модели для прогнозирования свойств цементных гидратов, компьютерное молекулярное моделирование динамики воды и ионов в нанопорах цемента, моделирование водородной диффузии через пористые материалы, имитационное моделирование растворимости гидросиликатов кальция, абстрактная модель химического разрушения потрескавшегося бетонного монолита в хранилище, механическая и химико-транспортная модель имитации сульфатной коррозии цементных материалов[7], геохимическое моделирование выщелачивания тяжелых металлов из цементных компаундов [20].

Относительноматериалов, применяемых в современной технологии цементирования РАО следует отметить, что из пяти типов ПЦ, наиболее распространенных в мировой практике, в практике цементирования РАО наиболее используемыми являются ПЦ типов I, II, III (табл.1) [21].

Таблица 1 Виды цементов и их минеральный состав

Тип цемента | Минерал | Примечание | ||||

С3S | C2S | С3А | С4AF | др. | ||

I | 50 | 24 | 11 | 8 | 7 | Эксплуатация в условиях, не предусматривающих воздействие агрессивных сред, больших температурных нагрузок |

II | 42 | 33 | 5 | 13 | 7 | Низкая скорость гидратации и экзотермия, сульфатостойкость |

III | 60 | 13 | 9 | 8 | 10 | Быстрое твердение |

IV | 26 | 50 | 5 | 12 | 7 | Низкая экзотермия |

V | 40 | 40 | 4 | 7 | 7 | Сульфатостойкость |

К наиболее важным свойствам цементированных РАО, определяющих качество конечного продукта в соответствии с ГОСТ Р 51883-2002. Отходы радиоактивные цементированные. Общие технические требования, относятся:стойкость к выщелачиванию радионуклидов,устойчивость к воздействию среды хранения и захоронения, механическая прочность. В целом, задача получения матрицы, которая обеспечит надежную локализацию отходов и сохранение необходимых технических параметров в течение длительного времени, в случае с цементами состоит в обеспечении низкой растворимости и химической стойкости, высоких ионообменных свойств, достаточной прочности продуктов твердения и плотной низкопроницаемой структуры камня. Между тем, для получения цементного компаунда, удовлетворяющего требованиям стандарта, важно обеспечение необходимых технологических параметров цементирования: растекаемости, скорости схватыванияи твердения, однородности, отсутствии водоотделения, степени включения РАО в цементный камень, тепловыделения и т.д. Это достигается соответствующим аппаратурным оформлением процесса и использованием многокомпонентных цементных композиций на основе цемента и различных минеральных и химических добавок. Известны разработки отечественных ученых по комплексным добавкам, унифицированным составам и технологиям цементирования РАО [22-24].

Применяемые для регулирования свойств твердеющего и отвержденного цементного компаунда добавки могут быть разделены на следующие группы:

обеспечивающие оптимальные характеристики цементного компаунда на стадии приготовления цементной смеси и отвердевания (пластификаторы, ускорители и замедлители схватывания и твердения, стабилизаторы и т.д.);

обеспечивающие требуемый объем включения и надежность иммобилизации иммобилизации РАО в составе цементного компаунда (в эту группу входят как адсорбенты, так и пластификаторы, снижающие пористость матрицы за счет водоредуцирующего эффекта);

обеспечивающие сохранение требуемых характеристик цементного компаунда в течение заданного периода времени (ингибиторы коррозии, воздухововлекающие добавки).

Целесообразно использование полифункциональных добавок, позволяющих регулировать комплекс свойств. Жидкое натриевое стекло благоприятно влияет на растекаемость, прочность, проницаемость, ускоряет схватывание (что важно в случае замедляющего действия компонентов РАО на скорость гидратации минералов портландцементного клинкера).Эффективно применение добавок-сорбентов, содержащих каркасные и слоистые алюмосиликаты – цеолитовые и глинистые минералы. Добавка 3% бентонита к цементному компаунду, содержащему 30% сухого остатка среднеактивных ЖРО, уменьшает скорость выщелачивания цезия в 10 раз, а добавка 10-15% в 80-100 раз. Кроме этого добавка, известная своей способностью разбухать в воде с образованием плотного непроницаемого геля, повышает водостойкость, морозостойкость, устраняет расслаивание и регулирует растекаемость [6].

Отдельную группу составляют активные минеральные добавки, используемые в целях:

повышения коррозионной стойкости (снижение основности кальциево-силикатного гидрогеля, положительно сказывающегося на иммобилизационной способности, связывания Са(ОН)2);

снижения рН поровой жидкости;

снижения тепловыделения;

снижения проницаемости цементного камня.

Достижение необходимых технологических и эксплуатационных характеристик цементных компаундов при использовании смешанных цементов требует учета зависимости их свойств от химикоминералогического состава и дисперсности как порталндцемента, так и добавок. Композиционные цементы с высоким содержанием минеральных добавок широко используются в Великобритании при иммобилизации РАО низкого и среднего уровней активности [25]. Управление ключевыми параметрами ПЦ, доменного гранулированного шлака и золы, использование пластификаторов, гармонизация стандартов на исходные материалы, позволяют на предприятии по переработке РАО средней активности Sellafield (Великобритания) в течение более 20 лет успешно использовать композиционные цементы [26].

Введение пуццолановых добавок в количестве более 40% позволяет получить композиционные ПЦ с низким рН(<11), использование которых эффективно при изготовлении [7,27,28]:

матриц для отходов, содержащих компоненты, к примеру алюминий, корродирующем при высоком рН,

бетонов, применяющихся в многослойных конструкциях защитных барьеров с буферными прослойками из бентонита, неустойчивого при высоком рН,

бетонных защитных барьеров с целью предотвращения реакции щелочь-заполнитель, к примеру при контакте барьерных конструкций с «молодыми гранитами», содержащими реакционноспособные тридимитовые и кристобалитовые формы кремнезема.

Очевидно, композиционные ПЦ еще надолго останутся основным видом минерального вяжущего. Вместе с тем, одновременно с продолжением исследований по дальнейшему изучению и совершенствованию ставшего «традиционным» ПЦ ведется интенсивный поиск, разработки и исследования альтернативных видов цементов, называемых также «нетрадиционными» цементами, новыми цементными матрицами, цементами XXI века [13,29,31]. Альтернативные цементы образуют довольно обширную группу вяжущих, наибольший научный и практический интерес из которых привлекают виды цементов, сочетающие ориентированность при производстве на концепцию «устойчивого развития» с комплексом более высоких показателей в сравнении с ПЦ по прочности, коррозионной стойкости, долговечности и другим эксплуатационным характеристикам. Высокая стойкость продуктов твердения и низкая проницаемость цементного камня, которыми обладают некоторые виды нетрадиционных цементов, – ценные качества как для строительных цементов, так и цементных матриц для инкапсуляции токсичных и РАО. Кроме того, ряд альтернативных цементов привлекательны и с точки зрения большей «совместимости» с некоторыми компонентами токсичных и РАО, затрудняющими отверждение компаундов на основе ПЦ, и более эффективным химическим взаимодействием продуктов твердения с радионуклидами и тяжелыми металлами. В связи с этим, альтернативные цементы, имеющие преимущества перед ПЦ в плане технологичности, повышения надежности сохранения РАО в цементных компаундах и долговечности последних, широко исследуются на предмет возможности использования и в небольших объемах уже начинают применяться в технологии цементирования РАО. Ниже рассмотрены глиноземистый, сульфоалюминатный, активированные щелочами цементы.

Альтернативные композиционные цементы.

Глиноземистый(кальцийалюминатный) и сульфоалюминатный цементы.

Глиноземистый и сульфоалюминатный цементы относятся к специальным строительным цементам и, как и ПЦ, производятся в промышленных объемах высокотемпературной обработкой преимущественно природных сырьевых материалов. Во Франции они используются для иммобилизации опасных (нерадиоактивных) отходов и довольно широко исследуются в плане иммобилизации РАО [30]. К свойствам глиноземистого и сульфоалюминатного цемента, обеспечивающим им высокую конкуретноспособность с ПЦ при цементировании РАО является эффективность связывания продуктами твердения локализуемых компонентов отходов как катионной так и анионной природы, быстрое схватывание и высокая скорость набора прочности (40-50 МПа в возрасте 3 сут), повышенная плотность и коррозионная стойкость искусственного камня на их основе.

Сульфоалюминатные цементы эффективны для иммобилизации тяжелых металлов, ионообменных смол, алюминий-содержащих отходов, ЖРО с высоким содержанием боратов и сульфат-ионов. При использовании сульфоалюминатных цементов с рН поровой жидкости 10-11 становится возможным цементирование таких «проблемных» как алюминийи урансодержащие отходы, корродирующих в щелочной среде компаундов на основе ПЦ и даже композиционного ПЦ с выделением водорода, увеличением объема продуктов коррозии и постепенным разрушением цементных компаундов [29].

В технологии цементирования РАО глиноземистые цементы могут использоваться не только в качестве матричного материала, но и в качестве добавки для перевода радионуклидов в нерастворимые соединения в результате взаимодействия с сульфатами, нитратами, хлоридами, щелочными и тяжелыми металлами [29].

Активированные щелочами цементы

Поиск эффективных заменителей ПЦ привел к повышению интереса, значительному увеличению в последние 2 десятилетия объемов разработок и исследований научными школами многих стран мира (Франция, Германия, Австралия, Испания, Китай, Чешская Республика и др.) активированных щелочами цементов (АЩЦ) или геополимеров, представляющих собой безобжиговые вяжущие на основе промышленных отходов с более высокими по сравнению с ПЦ эксплуатационными показателями материалов на их основе иявляющиеся одними из самых эффективных разновидностей бесклинкерных цементов. Принципиальная возможность и эффективность замены ими ПЦ были установлены более 60 лет назад и на непродолжительный период АЩЦ нашли практическое применение в виде шлакощелочных вяжущих на основе доменных гранулированных шлаков [31,32], но в эпоху «устойчивого развития» идея АЩЦ получила второе рождение в виде шлакощелочных вяжущих, геополимеров, гибридных цементов [31,33,34]. В настоящее время наряду с многочисленными исследованиями этих видов цементов предпринимаются и попытки их внедрения в промышленное производство [35].

Для производства АЩЦ существует довольно обширная сырьевая база, состоящая преимущественно из промышленных отходов алюмосиликатного состава с большим содержанием аморфной фазы – металлургических шлаков, зол, строительных отходов и др. В результате их щелочной активации в тонкодисперсном состоянии образуются материалы, сочетающие некоторые свойства стекла, керамики и искусственных конгломератов на основе традиционных неорганических вяжущих [36] и могут использоваться в качестве вяжущих для производства бетонов и других конструкционных материалов, матриц огнеи жаростойких, волокнистых композитов, получения низкоэнергоемкой керамики.

Состав продуктов твердения АЩЦ характеризуются отсутствием легкорастворимых продуктов твердения, низкой основностью гидратов силикатов кальция и наличием цеолитоподобных новообразований со свойствами молекулярных сит, а микроструктура меньшим размером и объемом пор, высоким содержанием щелочи в поровой жидкости. Сочетание низкой проницаемости, высокой прочности, морозостойкости, коррозионной стойкости с высокими ионообменными свойствами продуктов твердения, повышающих химическую и физическую фиксацию отходов в матрице, способностью продуктов твердения образовывать с некоторыми компонентами отходов комплексные соединения, обеспечивает щелочным цементам более высокую эффективность и при использовании их в качестве матриц для безопасной локализации токсичных и РАО, подтвержденную результатами многочисленных лабораторных и отдельных натурных испытаний [31, 33, 34, 37, 38], продолжающимися и в настоящее время.Работами Киевской школы установлена перспективность экологически безопасной локализации в щелочных вяжущих отходов радиоактивных металлов (Na, K, Cs): отработанных натриево-калиевых носителей некоторых типов реакторов, ЖРО с большим содержанием натрия, золы сжигания твердых РАО, включая золу сжигания радиоактивно зараженной древесной и другой растительности [39].Показана эффективность испольования АЩЦ для иммобилизации Zn2+, Pb2+, Cd2+,Cr6+, Hg2+, солей B, наиболее трудных для иммобилизации Cs и Sr [40-42].

Сравнительный анализ эффективности иммобилизации Cs-137 различными матрицами [39,44,45], показывает (табл. 2), что АЩЦ по исследуемому показателю значительно превосходят воздушные вяжущие гипс и известь, ПЦ и композиционный ПЦ и несколько уступают стеклу.

Таблица 2 Скорость выщелачивания Cs-137 различных матриц

Продукт отверждения РАО | Уровень удельной активности РАО (Бк/кг) | Относительная скорость выщелачивания, г/см2.сут |

Керамика | более 1010 | 10-6 – 10-8 |

Стекло | более 1010 | 10-5 – 10-7 |

Битум | 105 – 1010 | 10-4 – 10-6 |

Термореактивные смолы | 105 – 1010 | 10-3 – 10-5 |

Известь, гипс | 105 – 1010 | 10-1 – 10-3 |

Портландцемент (без добавок) | 105 – 1010 | 10-1 – 10-3 |

Портландцемент (с добавками) | 105 – 1010 | 10-3 – 10-5 |

Активированные щелочами цементы | 105 – 1010 | 10-5 – 10-6 |

Кроме этого, высокая щелочность АЩЦ способствует не только высокой морозостойкости, но и предотвращают коррозию некоторых металлов в составе иммобилизуемых отходов, например MgZr сплавов [43]. Также как и глиноземистый цемент, благодаря эффективности химической фиксации компонентовтоксичных и РАО геополимер в тонкодисперсном состоянии может использоваться в качестве сорбента РАО [36].

Заключение

Приведенный анализ показывает эффективность и дальнейшую целесообразность использования композиционного портландцемента ивысокую перспективность использования в качестве матричных материалов для иммобилизации токсичных и радиоактивных отходов наряду с ним и других видов цементов. В то же время, практическое внедрение альтернативных цементовкак в строительство, так и практику обращения с токсичными и радиоактивными отходами требует проведения дальнейших исследований, длительных испытаний, технологической адаптации, преодоления консервативности рынка минеральных вяжущих.

Литература

Национальный доклад Российской Федерации о выполнении обязательств, вытекающих из Объединенной конвенции о безопасности обращения с отработанным топливом и о безопасности обращения с радиоактивными отходами // M.: 2008.

Дубровский В.Б., Лавданский П.А., Енговитов И.А. Строительство атомных электростанций. М.: АСВ, 2006. – 336 с.

Промышленная экология. Под ред. В.В.Денисова. М.: ИКЦ «Март», 2007. – 368 с.

Пронкин Н.С. Обеспечение безопасности обращения с радиоактивными отходами предприятий ядерного топливного цикла. М.: Логос, 2012. – 420 с.

Королев Е.В. Серные композиционные материалы специального назначения:автореф. дис. … д-ра техн. наук. – Пенза. – 2005. – 44 с.

Дмитриев С.А., Баринов А.С., Батюхнова О.Г., Волков А.С., Ожован М.И., Щербакова Т.Д. Технологические основы системы управления радиоактивными отходами. – М.: ГУП Мос НПО Радон, 2007. 376 с.

Proc. NUWCEM2011, 1st Int. Symposium on Cement-based materials for Nuclear Wastes. Avignon, France 1114.10.2011.

Рахимов Р.З., Рахимова Н.Р., Ожован М.И., Суханов Л.П. Цементные системы для иммобилизации радиоактивных отходов. Первый международный симпозиум «Материалы на основе цемента для иммобилизации радиоактивных отходов» // Строительные материалы. – №1. – 2012. с.39-41.

Hargreaves D. The assessment of current global situation in cement industry.Report of Cemtech.Conference. 2000.

Meyer C. The greening of the concrete industry //Cement and Concrete Composites. 31(8). – 2009. –p.601-605.

Жарко В.И., Гузь В.А., Высоцкий Е.В. Использование отходов в цементной промышленности России // Цемент и его применение. №4. 2011. – с.60-62.

Malhotra VM. Role of supplementary cementing materials in reducing greenhouse gas emissions. In: Gjorv OE, Sakai K, editors. Concrete technology for a sustainable development in the 21st century. London: E&FN Spon; 2000. p.226–35.

Proc. XIII International Congress on the Chemistry of cement.Madrid, Spain 3-8.07.2011.

Рахимов Р.З., Рахимова Н.Р. Организация и доклады XIII-го Международного конгресса по химии цемента // Популярноебетоноведение. №6(41). – 2011. с. 45-52.

Mcdonough W. &Braungart M. Cradle to cradle: remaking the way we make things. New York:North Point Press, 2002.

De Schepper M., Vernimmen L., De Belie N. et al. The Assessment of Clinker and Cement Regenerated from Completely Recyclable Concrete // Proceedings XIII International Congress on the Chemistry of cement. 2011, p.67.

Morsy M.S., Alsayed S.H., Aqel M. Hybrid effect of carbon nanotube and nano-clay on physico-mechanical properties of cement mortar // Construction and Building Materials. Vol. 25. Issue 1. – 2011. p.145-149.

Lothenbach B., Scrivener K., Hooton R.D. Supplementary cementitious materials //Cement and Concrete Research. – 41(12). – 2011. –p.1244–1256.

Bart F., Cau-di-Coumes, Frizon F. et al. Cement-Based Materials for Nuclear Waste Storage, Springer, 2013, 264 p.

Martens E., Jacques D., Van Gerven T. et al. Geochemical modeling of leaching of Ca, Mg, Al, and Pb from cementitious waste forms // Cement and Concrete Research. – 40. – 2010. –p.1298–1305.

GlasserF..Application of inorganic cements to the conditioning and immobilisation of radioactive wastes. In: M. Ojovan. Handbook of advanced radioactive waste conditioning technologies. – Woodhead Publishing. – 2011.-488 p.

Поляков А.С., Масанов О.Л., Захарова К.П. и др. Цементирование радиоактивных солевых концентратов / // Атомная энергия. – 1994. – Т. 77, вып. 6. – с. 468–470.

Варлаков А. П. Научное обоснование унифицированной технологии цементирования радиоактивных отходов:автореф. дис. … докт. техн. наук. Москва, 2011.

Козлов П.В., Слюнчев О.М., Ровный С.И. Пат. РФ №2360313. Композиция для цементирования жидких радиоактивных отходов, G21F9/16, 18.01.2008.

Milestone N.B.Reactions in cement encapsulated nuclear wastes: need for toolbox of different cement types // Advances in Applied Ceramics. -105(1). 2006. p.13-20.

Angus M., Borwick J., Cann G. et al. The Specification of Cement Powders for Waste Encapsulation Processes at Sellafield site // Proc. NUWCEM2011, 1st Int. Symposium on Cement-based materials for Nuclear Wastes. Avignon, France 11-14.10.2011.

GarcíaCalvo J.L., Hidalgo A., Alonso C., FernándezLuco L. Development of low-pH cementitious materials for HLRW repositories: Resistance against ground waters aggression // Cement and Concrete Research. -40(8). – 2010. p.1290–1297.

HuertasF.J., HidalgoA., RozalénM.L. et al. Interaction of bentonite with supercritically carbonated concrete // Applied Clay Science. –42(3–4). – 2009. -pp.488–496.

Berger S., Fryda H. Calcium aluminate cements for nuclear wastes conditioning: literature review and new approaches // Proc. NUWCEM2011, 1st Int. Symposium on Cement-based materials for Nuclear Wastes. Avignon, France 11-14.10.2011.

CauDitCoumes C., Courtois S., Peysson S., Ambroise J., Pera J. (2009) Calcium sulfoaluminate cement blended with OPC: A potential binder to encapsulate low level radioactive slurries of complex chemistry // Cement and Concrete Research. 39 (9). – p.740-747.

C. Shi, P.V. Krivenko, D.M. Roy, Alkali-activated cements and concretes, Taylor&Francis, Abingdon, UK, 2006, 376 p.

Глуховский, В.Д. Щелочные и щелочнощелочноземельные гидравлические вяжущие и бетоны / Под общ.ред. проф. В.Д.Глуховского. – Киев: Вища школа, Головное изд-во, 1979. – 232 с.

Davidovitz J. Geopolymer. Chemistry and applications. Saint-Quentin: Institute Geopolymer, 2008. – 592 pp.

Provis J.L. et al. Geopolymers: Structures, Processing, Properties and Industrial Applications. Abingdon: TaylorandFrancis, 2009.

Van Deventer J.S.J., Provis J.L., Duxson P. Update on progress in the commercialization of geopolymer technology in Australia // 3rd International Symposium Nontraditionalcement & concrete, p.173-181.

Proc. International Conference “Alkali-activated materials”, Praga, 2007.

A. Palomo, M. Palacios, Alkali-activated cementitious materials: alternative matrices for the immobilisation of hazardous wastes: part II. Stabilisation of chromium and lead // Cement and Concrete Research. – 33. – 2003. –p.289–295.

J.G.S. Van Jaarsveld, J.S.J. van Deventer, L. Lorenzen, The potential use of geopolymeric materials to immobilise toxic metals, part I. Theory and applications // Miner. Eng. – 10. – 1996. 659–669.

Кривенко П.В. Специальные шлакощелочные цементы. – К.: Будивельник. – 1992. – 192 c.

Deja, J. Immobilization of Cr6+, Cd2+, Zn2+and Pb2+in alkali-activated slag binders //Cement and Concrete Research. – 32. – 2002. – p.1971–1977.

Shi, C. and Day, R. L., 1996a, Alkali-slag Cements for The Solidification of Radioactive Wastes. In Gilliam and Wiles (eds) Stabilization and Solidification of Hazardous, Radioactive, and Mixed Wastes, ASTM STP 1240, American Society for Testing and Materials, Philadelphia, USA, 163–173.

Fernandez-Jimenez A, Macphee D, Lachowski EE, Palomo A. Immobilization of cesium in alkaline activated fly ash matrix // J. Nucl. Mater. – 346. – 2005. – p.185-193.

Lambertin D, Frizon F, Blachère A, Bart F Corrosion of clean Mg-Zr alloys in arious basic media for waste encapsulation// Proc. NUWCEM2011, 1st Int. Symposium on Cement-based materials for Nuclear Wastes. Avignon, France 11-14.10.2011.

IAEAtestprotocolISO 6961-1982.

Рахимов Р.З., Рахимова Н.Р., Ожован М.И. Шлакощелочные вяжущие, растворы и бетоны для защиты от экологической и радиационной опасности // Вопросы радиационной безопасности. № 3. – 2012. – c.11-17.