Вакуумная технология возведения конструкций из монолитного бетона

И. А. Соколов, А. Н. Березюк, К. Б. Дикарев, А. Р. Аббасова

Постановка проблемы. При вакуумировании бетонной смеси в монолитных конструкциях обычно применяют режим с постоянной величиной разрежения (давления). Как правило, величина разрежения зависит от мощности (производительности) источника вакуума (вакуумнасоса). Однако при вакуумировании по такому режиму в первый период процесса у вакуумного устройства (вакуумтрубки) образуется запирающий слой за счет сильного уплотнения бетонной смеси на этом участке, этот слой уменьшает скорость извлечения излишней воды затворения, резко замедляет процесс вакуумирования. По нашему мнению, для устранения этого недостатка должен применяться режим вакуумной обработки с постепенно изменяющейся величиной разрежения (от минимальной величины до максимума).

Исходя из высказанных предположений, при возведении монолитных конструкций с использованием вакуумирования может применяться также режим вакуумирования при небольшом разрежении (при небольшой величине вакуума). Это приведет к некоторому увеличению продолжительности вакуумирования. Но так как при возведении монолитных конструкций операцию вакуумирования можно совместить с другими технологическими операциями (выдержка отформованной конструкции в опалубке), то такое увеличение продолжительности вакуумирования не скажется на производительности труда, на сроках строительства.

Обзор литературы. Еще в 30-е годы прошлого столетия вакуумирование бетонных смесей успешно применялось при возведении зданий, сооружений из монолитного бетона [1-3]. На практике уже тогда убедительно были доказаны преимущества вакуумного способа уплотнения бетонных смесей вмонолитных конструкциях [4-6]. Основные из них:

повышение производительности труда;

сокращение сроков возведения сооружений или отдельных конструкций;

значительное уменьшение металлоемкости (материалоемкости)опалубки;

экономия энергоресурсов;

снижение удельного расхода цемента;

значительное улучшение качества бетонных работ (бетона).

Однако в 1950-е годы, из-за начавшегося чрезмерного увлечения жесткими и даже сверхжесткими смесями, метод вакуумирования был незаслуженно забыт. Хотя вскоре обнаружилось, что использование жестких бетонных смесей при возведении монолитных конструкций связано с рядом крупных недостатков технологического и технического порядка. Поэтому уже в 1960-е начали высказываться мнения (проф. Б. Г. Скрамтаев и др.) о необходимости возобновления этого метода уплотнения бетонных смесей и применения его там, где это технически целесообразно и экономически выгодно [7].

В настоящее время при возведении сооружений из монолитного бетона применяют пластичные или даже литые бетонные смеси за счет использования пластификаторов или разжижителей. Это позволяет легко укладывать бетонные смеси в опалубку, получать удовлетворительные поверхности отформованных (возведенных) конструкций. Однако в этом случае применяемая технология характеризуется высокой материалоемкостью из-за продолжительной выдержки конструкций в опалубке (особенно изгибаемых), относительно высокими расходами цемента для приготовления бетонных смесей, низкими (неудовлетворительными) темпами производства бетонных работ.

Возврат к вакуумной обработке бетонных смесей при возведении сооружений из монолитного бетона необходимо осуществить на качественно новом уровне, с использованием всех возможностей, присущих вакуумбетону [8].

Цель статьи. Разработать новую технологию возведения конструкций из монолитного бетона с применением вакуумной обработки бетонных смесей.

Основной материал. Для осуществления технологии предложено принципиально новое оборудование для вакуумной обработки бетонной смеси, характеризующееся высокой надежностью, простотой эксплуатации.

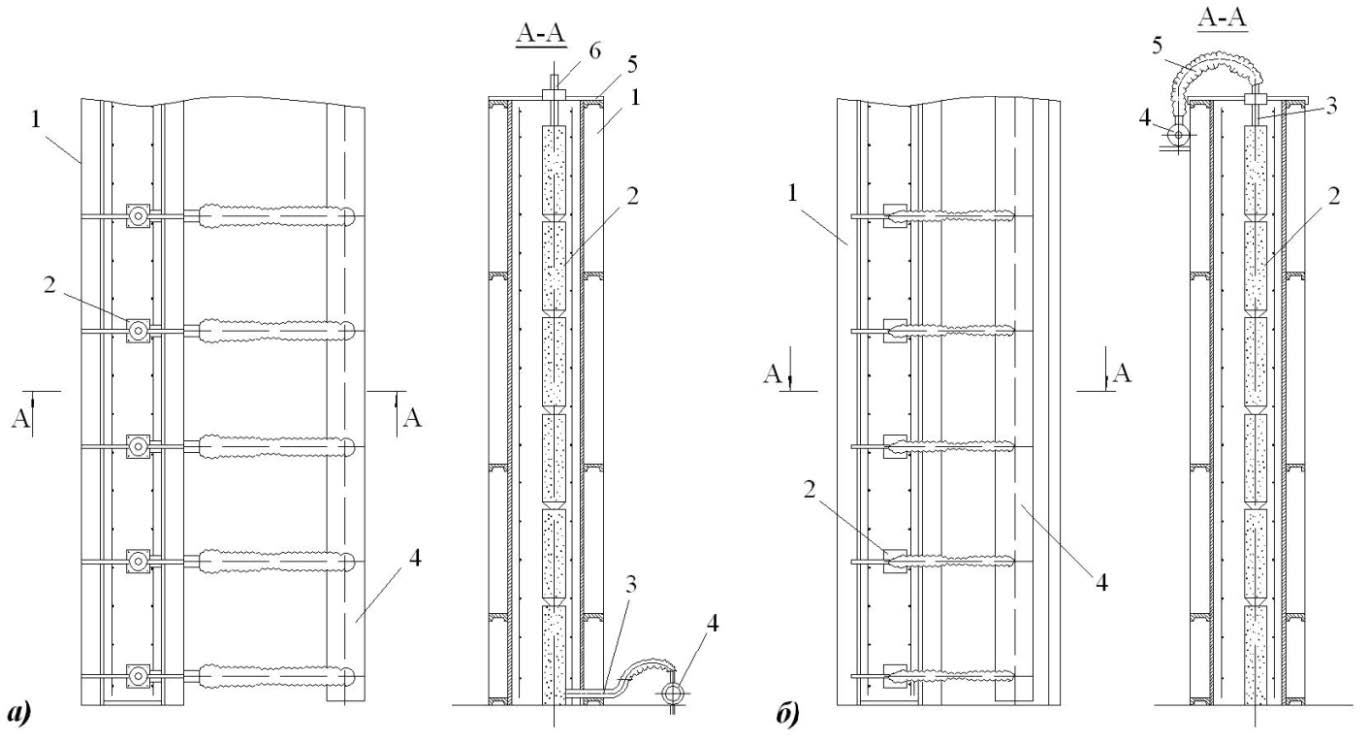

Особенностью технологии является то, что для формования монолитных конструкций используются подвижные (литые) бетонные смеси (без пластификаторов и разжижителей), которые после укладки в опалубку подвергаются обработке при помощи специального вакуумного оборудования. За счет этого удаляется избыточная вода затворения, происходит интенсивное уплотнение, благодаря чему получают бетон из бетонных смесей жесткостью СЖЗ и болем. При этом используется существующая опалубка без конструктивных изменений. Предложено несколько вариантов вакуумной обработки бетонных смесей при возведении колонн и стен (рис. 1).

Для вакуумирования бетонной смеси при возведении конструкций из монолитного бетона в этом случае применяют вакуумтрубки разового использования, которые собирают из пористых и полых объемных элементов с контактной поверхностью в виде профильных впадин и выступов. Собирают их во время монтажа арматурного каркаса, и после укладки и вакуумной обработки бетонной смеси оставляют в конструкции. При помощи вакуумтрубок из пористых элементов предоставляется возможность вакуумировать конструкции любых размеров и самой сложной конфигурации.

Рис. 1. Вакуумная обработка монолитного бетона при помощи ваккумтрубок разового использования: а-при подключении снизу; б-при подключении сверху; 1-опалубка; 2-вакуумтрубка разового использования; 3-приемник; 4-коллектор; 5-направляющая; 6-соединительная трубка

Объемные элементы изготавливают из мелкоразмерного бетона на основе золы, шлака, обычного, керамзитового или перлитового песков (состав 1 : 8-цемент : заполнитель). Формируют элементы фильтров методом прессования из полусухих смесей на широкораспространенных станках-автоматах, которые характеризуются большой производительностью. Исходя из этого, такие фильтры имеют очень низкую себестоимость. Если вакуумной обработке подвергаются стены, колонны, подпорные стенки и другие подобные конструкции, то распалубку осуществляют сразу же после окончания вакуумной обработки, если перекрытия (и другие изгибаемые элементы), то выдержка в опалубке сокращается в 2...3 раза в сравнении с выдержкой виброуплотненного бетона.

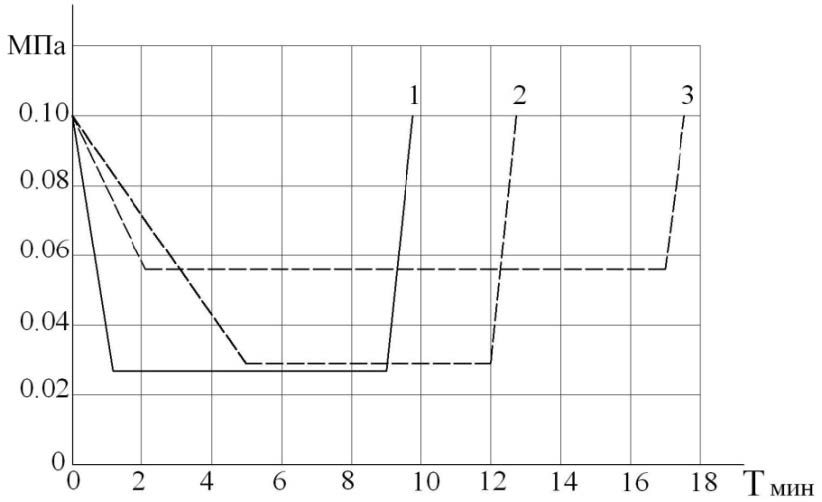

Рис. 2. Режимы вакуумирования бетонных смесей в монолитных конструкциях.

1 – традиционный режим – при постоянном (максимально возможном) разрежении; 2 – при постепенно увеличивающемся разрежении (за 5 мин) до максимального; 3 – при постоянном малом разрежении (0,4)

Ниже приведена сравнительная оценка различных режимов вакуумирования, имеющих принципиальное значение при возведении конструкций из монолитного бетона. Для приготовления бетонных смесей применяли:

шлакопортландцемент М400 (г. Кривой Рог) (ГОСТ 310.1-76);

песок днепровский (ДСТУ Б В.2.7.-32-95);

щебень гранитный Рыбальского карьера, фракции 10...20 мм (ДСТУ Б В.2.7-75-98);

воду водопроводную (ГОСТ 23732-79).

Бетонная смесь перед вакуумированием характеризовалась соотношением составляющих Ц : П : Щ : В = 1 : 2,2 : 3,8 : 0,61 (ОК = 3…4 см, Ц = 320 кг/м3 , ρ0 = 2 442 кг/м3).

Исследуемые режимы вакуумирования приведены на рисунке 2.

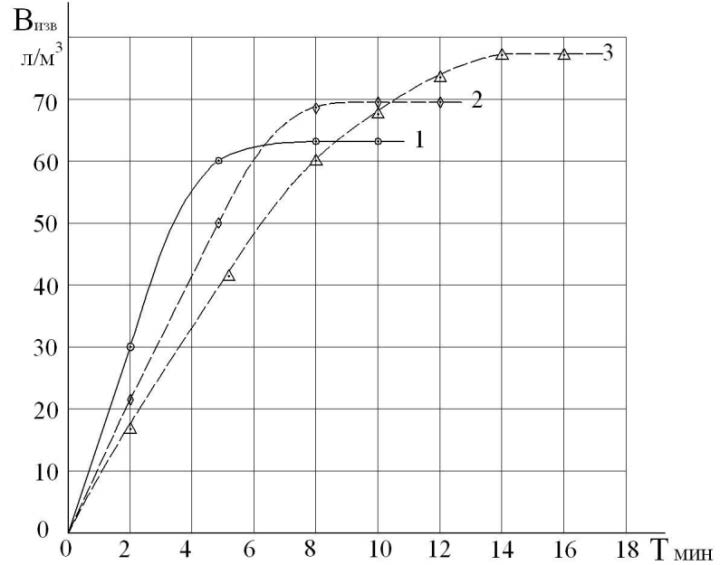

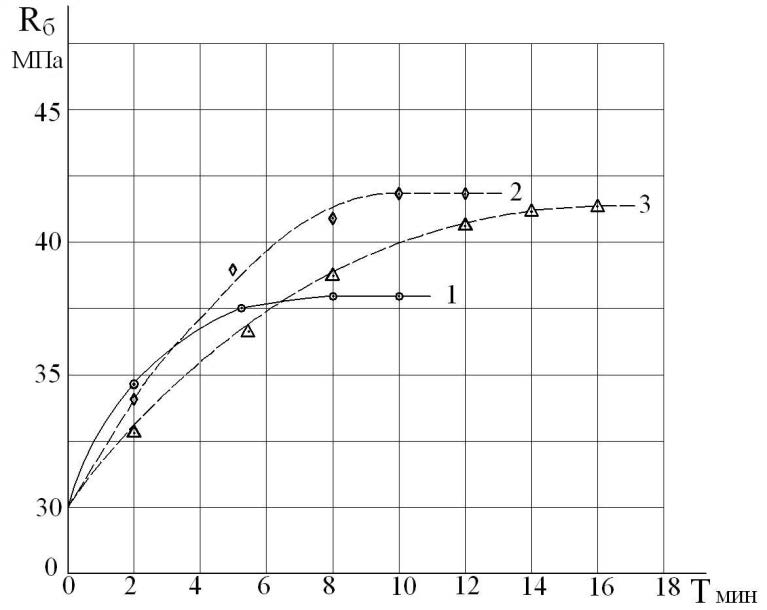

Формовали образцы 15 × 15 × 7 см методом вакуумирования и для сравнения вибрационным способом. В процессе вакуумирования определяли количество извлеченной воды. Продолжительность вакуумирования определяли по прекращению извлечения воды из уплотняемой бетонной смеси. Все отформованные образцы твердели 28 суток в нормальных условиях. Результаты исследований приведены на рисунках 2 и 3.

По полученным данным обычно применяемый режим (при постоянном, возможно большем разрежении) оказался самым малоэффективным. Вместе с тем эксперимент подтвердил эффективность предлагаемого режима (вакуумирование с постепенно увеличивающейся величиной разрежения). В этом случае получено наибольшее повышение прочности бетона при наибольшем количестве извлеченной воды (рис. 4).

Рис. 3. Количество извлеченной воды в зависимости от режима вакуумирования бетонной смеси: 1 – традиционный режим – при постоянном (максимально возможном) разрежении; 2 – при постепенно увеличивающемся разрежении (за 5 мин) до максимального; 3 – при постоянном малом разрежении (0,4)

При возведении монолитных конструкций право на применение имеет и режим вакуумирования при небольшом разрежении. В общем случае увеличение продолжительности вакуумирования на несколько минут не скажется на производительности труда (на сроках строительства).

Большое практическое значение имеет при возведении конструкций из монолитного бетона рост прочности бетона во времени. Ниже приведены результаты наших исследований, касающихся этой проблемы. При возведении экспериментов для приготовления бетонных смесей использовались те же материалы, что и в предыдущих опытах. Исходная бетонная смесь также характеризовалась подвижностью ОК = 3 – 4 см. Результаты исследований, приведенные в таблице, свидетельствуют о том, что при твердении бетонов в нормальных условиях вакуумбетон за сутки набирает такую же прочность, как виброуплотненный за трое суток, а за трое суток – такую же, как виброуплотненный за семь суток. В возрасте 28 суток прочность вакуумбетона на 25…30 % выше, чем у виброуплотненного.

Рис. 4. Прочность бетонов в зависимости от режимов вакуумирования: 1 – традиционных режим – при постоянном (максимально возможном) разрежении; 2 – при постепенно увеличивающемся разрежении (за 5 мин) до максимального; 3 – при постоянном малом разрежении (0,4)

Таблица – Прочность бетонов в зависимости от условий и продолжительности твердения

Вид бетона | Прочность бетонов (МПа) при продолжительности твердения (сутки) | |||||

1 | 3 | 7 | 14 | 21 | 28 | |

Нормальные условия твердения | ||||||

Вакуумированный | 7 | 11 | 14 | 20 | 24 | 28 |

Виброуплотненный | 2 | 6 | 9 | 15 | 18 | 20 |

Твердение при температуре 4…8 ˚С | ||||||

Вакуумированный | 3 | 5 | 9 | 14 | 17 | 21 |

Виброуплотненный | 1 | 3 | 6 | 8 | 12 | 13 |

Очень важные результаты получены при твердении бетонов при пониженных температурах (t = 4…8°С). Такие температурные условия являются характерными при возведении монолитных конструкций в осенне-зимний период. Результаты, приведенные в таблице, свидетельствуют о том, что вакуумирование предоставляет возможность получать проектную прочность бетона (20 МПа) в 28-суточном возрасте даже при твердении бетона при пониженных температурах. Это обеспечивает значительную экономию энергоресурсов при производстве бетонных работ при таких температурах.

Упрощение конструкции вакуумного оборудования, уменьшение его энергоемкости, сокращение продолжительности вакуумирования при использовании предлагаемого режима, возможность совмещения вакуумирования с другими технологическими операциями открывает широкие возможности применения вакуумной обработки бетонных смесей при возведении сооружений или отдельных конструкций из монолитного бетона.

Выводы. Предложены технология и оборудование для вакуумной обработки бетонных смесей при строительстве зданий и сооружений из монолитного бетона, позволяющие сократить сроки возведения конструкций, уменьшить материалоемкость опалубки, повысить качество бетона, снизить расход цемента.

Надлежащее уплотнение вакуумбетона обеспечивает интенсивное твердение бетона при пониженных положительных температурах, обеспечивая получение проектной прочности бетона в возрасте 28 суток.

Литература

Вакуумирование бетона из опыта строительства в США. – М. : Стройиздат, 1947. – 15 с.

Гордон С. С. К вопросу вакуумирования бетона каркасных железобетонных сооружений / С. С. Гордон // Строительная промышленность. – 1949. – С. 13-18.

Временная инструкция по вакуумированию бетона в бетонных конструкциях при производстве строительных изделий. – М. : Госстройиздат, 1951. – 68 с.

Гершберш О. А. Вакуумирование бетона в монолитных конструкциях / О. А. Гершберг. – М. : Стройиздат, 1952. – 60 с.

Таращинский Е. Г. Вакуумированный бетон в дорожном строительстве / Е. Г. Таращинский. – М. :Дориздат, 1952. – 64 с.

Лерми Р. Проблемы технологии бетона / Р. Лерми. – М. : Госстройиздат, 1959. – 294 с.

Скрамтаев Б. Г. О вакуумировании бетона / Б. Г. Скрамтаев // Бетон и железобетон. – 1965. – № 12. – С. 42-44.

Сторожук Н. А. Теоретические исследования по вакуумированию бетонных смесей / Н. А. Сторожук // Вісник Придніпровської державної академії будівництва та архітектури. – Д. : ПДАБА, 2012. – № 2-3. – С. 32-38.