О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 3. Опыт применения полимерных композитных материалов в мостостроении

И. И. Овчинников, И. Г. Овчинников, Г. В. Чесноков, Е. С. Михалдыкин

Аннотация

Приведена информация о состоянии транспортной инфраструктуры. Обоснована выгода применения полимерных композиционных материалов в строительстве за счет экономической выгоды снижения затрат на эксплуатацию Даны сравнительные характеристики различных полимерных композиционных материалов, приведено их сравнение со сталью при различных температурах и режимах нагружения. Дан обзор применения полимерных композиционных материалов в транспортном строительстве. Дано описание двух основных (самых распространенных) направления применения композитов в транспортном строительстве – строительство цельнокомпозитных пролетных строений (главных несущих элементов пролетных строений) и армирование железобетонных конструкций полимерной композитной арматурой. Дана характеристика композитной арматуры и представлено ее сравнение с металлической арматурой. Приведены примеры мостовых сооружений с цельнокомпозитными пролетными строениями, композитными главными балками и железобетонной плитой проезжей части, применение сэндвич-панелей в транспортном строительстве. Описан опыт применения полимерной композиционной арматуры в транспортном строительстве. Так же описан пример применения гибкой углепластиковой арматуры при возведении мостовых сооружений – подвесного пешеходного моста и малых автодорожных мостов. Приведен отечественный опыт строительства пешеходных и автомобильных мостов с применением полимерных композиционных материалов.

Введение

В первой части настоящей работы [1] приведены сведения о трубобетоне, особенностях работы компонентов трубобетона – металлической оболочки и бетонного сердечника, описаны приемы обеспечения совместной работы металлической трубчатой оболочки и бетонного ядра: приваривание стержней к внутренней поверхности труб, создание предварительного напряжения применением бетона на расширяющемся цементе. Также рассмотрен альтернативный прием – исключение сцепления бетонного ядра с металлической оболочкой. Приведены данные об эффективности трубобетона по сравнению с металлическими и железобетонными конструкциями и кратко освещена история создания трубобетонных конструкций с металлической оболочкой.

Рассмотрен опыт применения трубобетонных конструкций с металлической оболочкой в строительстве, в частности при возведении высотных зданий. Описано применение трубобетона при создании 58-этажного здания в Сиэтле (США), 57-этажного здания в Японии, 46 – этажного здания в Австралии. Более подробно рассмотрен опыт Китая в сфере применения трубобетона для возведения высотных зданий и сооружений (72 – этажного здания, телевизионной башни в Гуанчжоу). Приведены экономические, конструкционные, эксплуатационные и технологические преимущества трубобетонной технологии.

Затем рассмотрен опыт применения трубобетона с металлической оболочкой в транспортном строительстве и отмечена роль российских ученых и инженеров. Описан опыт создания железнодорожного трубобетонного моста через реку Исеть, отмечен значительный вклад Китая в трубобетонное мостостроение. Сделан вывод об эффективности применения трубобетона и в высотном строительстве и в мостостроении и предложено использовать трубобетон с металлическими оболочками из старогодных труб.

Во второй части настоящей работы [2] рассмотрено современное состояние проблемы расчета трубобетонных конструкций с металлической оболочкой. Проанализировано более 40 диссертационных работ по исследованию трубобетонных конструкций. Показано, что в России широкое применение трубобетонных конструкций сдерживается отсутствием нормативных документов по их проектированию и расчету. Несмотря на весьма обстоятельные исследования в этой области, до сих пор нет надежной и приемлемой для практического использования расчетной модели трубобетонного сечения в предельном состоянии. Поэтому дальнейшие исследования в этой области необходимы, полезны и перспективны. Также отмечено, что с 1980 года в Академии строительных наук Китая, проводились большие экспериментально-теоретические исследования трубобетонных колонн из обычных и высокопрочных бетонов и совершенствовались методы их расчета. Поэтому в последние десятилетия трубобетон широко применяется в КНР, где создана нормативная база его массового использования в строительстве.

Идеология возведения трубобетонных конструкций базируется на научных работах российских, украинских и белорусских инженеров и ученых, но в России стандарты и технические условия для ее применения отсутствуют. В конце статьи приведено описание двух групп методов расчета трубобетонных конструкций с металлической оболочкой и их сравнение. Отмечается, что рассмотренные методы нуждаются в дальнейшем совершенствовании и верификации с использованием экспериментальных данных, что позволит повысить точность расчетов и обеспечить более высокую их надежность.

В третьей части работы будет рассмотрен имеющийся опыт применения полимерных композитных материалов в мостостроении.

Состояние транспортной инфраструктуры

Анализ современного состояния транспортной инфраструктуры Российской Федерации показывает, что оно весьма плачевное, так как многие, особенно железобетонные, сооружения практически выработали свой ресурс и продолжают эксплуатироваться только за счет того, что в свое время при проектировании этих сооружений в нормах был заложен значительный запас прочности.

В советское время было развито массовое строительство сооружений по типовым проектам с типовыми же ошибками. Это массовое типовое строительство, особенно железобетонных транспортных сооружений, позволило решить поставленную в то время перед транспортными строителями задачу – снижение дефицита транспортных сооружений на дорожной сети страны. Значительные заложенные в типовые проекты запасы прочности, приведшие к значительному перерасходу материалов, позволяют, тем не менее, до сих пор эксплуатировать эти сооружения, но при этом приходится тратить значительные средства на обеспечение их нормальной эксплуатации.

Результатом такой неэффективной организации строительного производства явились огромные накладные расходы в виде потраченных в свое время ресурсов, в том числе и невосполнимых – времени, минерального сырья, энергии. Значительные объемы производства этой неэффективной продукции привели к снижению экономической эффективности отечественной строительной промышленности.

И если раньше мерилом качества продукции выступало только соответствие требованиям нормативных документов, то сейчас качество – это соответствие намерениям производителя, желанию потребителя и соответствие стоимости. В такой ситуации увеличение количества отказов продукции, рост объема отбракованной продукции, потеря невосполнимых ресурсов приводят к увеличению себестоимости, снижению конкурентоспособности продукции, а снижение долговечности и эксплуатационной надежности продукции приводит к дополнительным расходам на стадии эксплуатации из-за малых межремонтных сроков, быстрого износа и выхода из строя, что учитывается потребителем при выборе продукции.

Интересно то, что эти соображения напрямую не связаны с отраслью транспортного строительства, так как объекты транспортной инфраструктуры по сложившейся у нас практике уже оплачены, то есть уже куплены, в том смысле, что налогоплательщики оплатили их стоимость до того, как они были построены. В определенной мере это недостаток системы, так как отбор качественной продукции в сфере транспортного строительства ведут не конкретные потребители (водители и пассажиры) транспортного сооружения, а представители, назначаемые не потребителями, а правительством. Такое положение дел и приводит к тому, что ответственные чиновники заботятся не о качестве транспортных сооружений, как надо было бы, а о том, чтобы выполнять пожелания вышестоящих чиновников.

Принятый в 2002 году ФЗ 184 – «Закон о техническом регулировании» дает подрядчикам большую свободу в выборе технологических средств и методов ведения работ и защищает от чужого вмешательства в производственные процессы. Но это же и накладывает на подрядчиков дополнительную ответственность за результаты их деятельности, за качество производимой ими продукции и требует умения быстро перестраивать производство для достижения максимальной прибыли за счет применения инноваций в своей работе.

Неудовлетворительное состояние значительной части парка транспортных сооружений, недостаток средств, выделяемых на ремонт и поддержание транспортной инфраструктуры в рабочем состоянии, приводит к необходимости искать пути и способы улучшения ситуации путем использования новых, современных, долговечных материалов, к которым можно отнести полимерные композиционные материалы в чистом виде или в комбинации с бетоном.

Если кто-то полагает, что такая ситуация имеет место только в России, то это далеко не так. Например, в США по данным Министерства транспорта, более четверть из почти 600 000 мостовых сооружений нуждаются в значительном ремонте, а почти 30% основных дорог находятся в неудовлетворительном состоянии. Для поддержания транспортной инфраструктуры в рабочем состоянии США должны инвестировать 225 миллиардов долларов в год в течение последующих 40 лет, причем в настоящее время затраты составляют не более 40% от этой суммы.

На форуме сайта Федерального управления шоссейных дорог США дается такая характеристика сложившейся ситуации: «Конечно, можно надеяться, что правительство США начнёт финансировать необходимые инфраструктурные проекты, но, учитывая состояние государственного долга, представляется маловероятным, что штаты и местные власти могут рассчитывать на достаточную помощь от людей из Вашингтона. Во что наши деды и отцы вложили столько времени, энергии и денег, всё, что сделало нашу нацию великой, теперь на наших глазах превращается в ржавую труху …».

В монографиях авторов [3-14] приведены характерные примеры разрушения железобетонных конструкций под влиянием агрессивных условий эксплуатации, предложены математические модели прогнозирования поведения конструкций с учетом воздействия различных агрессивных эксплуатационных сред.

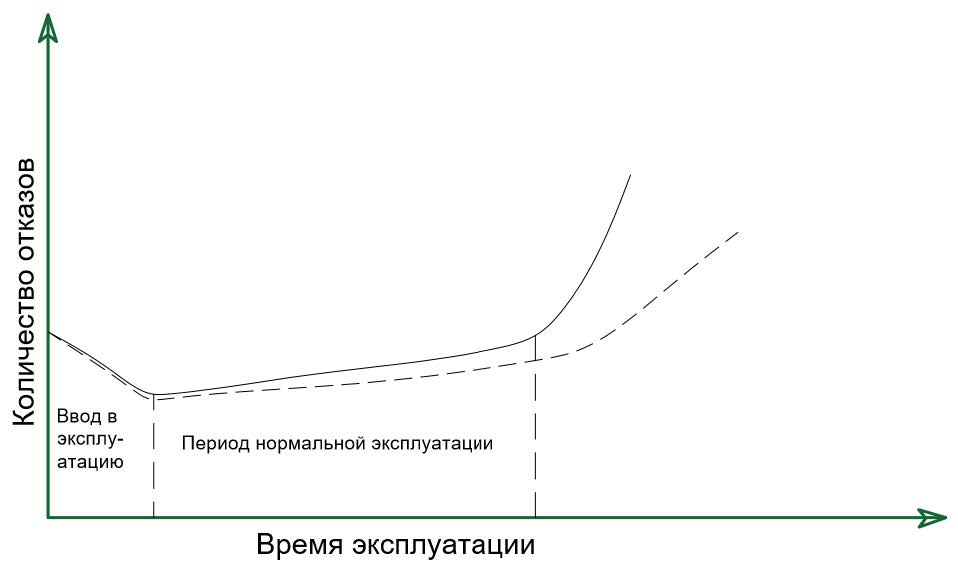

Если проанализировать типовую схему жизненного цикла транспортной системы, то можно получить следующую картину (рис. 1). На этом рисунке сплошной линией показана кривая износа (накопления отказов) транспортного сооружения из обычного материала (железобетона), имеющая три характерных стадии: приработки, нормальной эксплуатации, резкого увеличения отказов.

——– износ для конструкций со стандартной коррозионной стойкостью;

– – – износ для конструкций с повышенной коррозионной стойкостью

Рис. 1. Жизненный цикл транспортной системы

Пунктирной линией показана кривая износа транспортной системы, выполненной из материала с большей коррозионной стойкостью. Как видно, при использовании более коррозионностойкого материала долговечность системы значительно увеличивается.

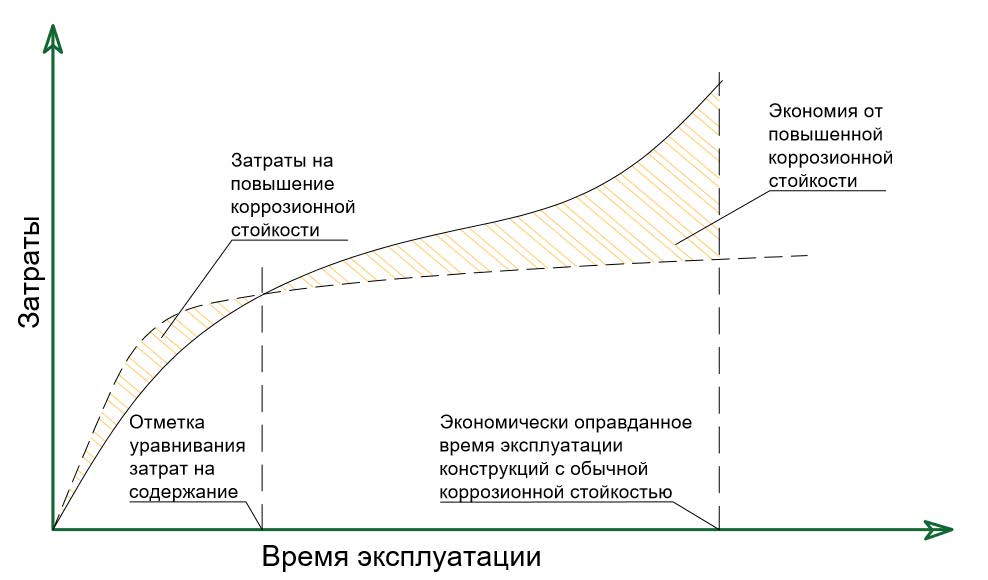

К сожалению, подавляющее большинство инновационных коррозионностойких материалов стоят значительно дороже обычного железобетона, и эффективность их применения проявляется только в процессе эксплуатации и выражается в меньших расходах на эксплуатацию и увеличившейся долговечности транспортных сооружений. Сказанное иллюстрируется рисунком 2, на котором показано сравнение затрат при использовании обычных не коррозионностойких, но и недолговечных материалов, и при использовании более долговечных, но и более дорогих коррозионностойких материалов для изготовления транспортных сооружений. Из рисунка ясно, что практикуемое сейчас и освященное нормативными документами проведение сравнения проектов транспортных сооружений на начальном этапе по строительной стоимости без учета затрат на эксплуатацию некорректно с инженерной точки зрения, хотя и рекомендуется современными экономистами.

———– износ для конструкций со стандартной коррозионной стойкостью;

-– -– -– износ для конструкций с повышенной коррозионной стойкостью

Рис. 2. Сравнение затрат при использовании недолговечных не коррозионностойких материалов, и более долговечных коррозионностойких материалов

Поэтому, с нашей точки зрения более эффективно использовать при создании современных и усилении существующих транспортных сооружений полимерные композиционные материалы, обладающие большей коррозионной стойкостью и большей долговечностью. Причем эти композиционные материалы можно использовать как при изготовлении целых конструкций транспортных сооружений или их элементов, так и в сочетании с существующими материалами, например, в качестве внутренней или внешней арматуры в армобетонных конструкциях.

Характеристики современных полимерных композиционных материалов

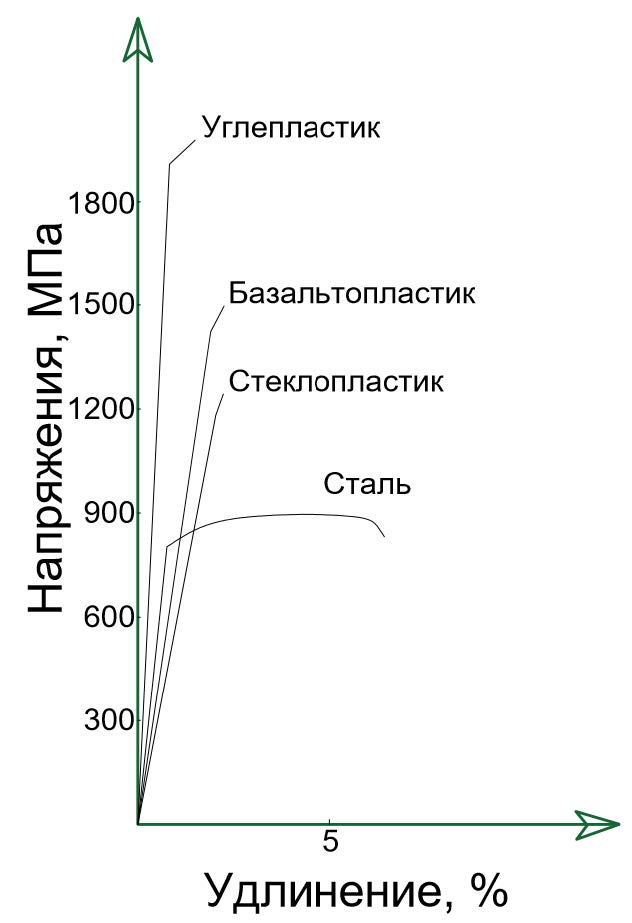

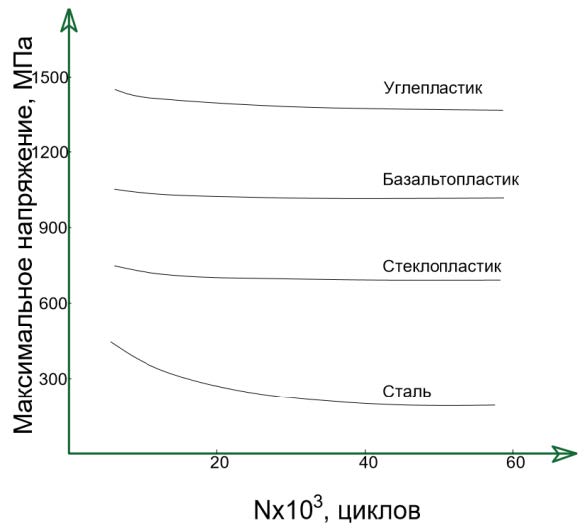

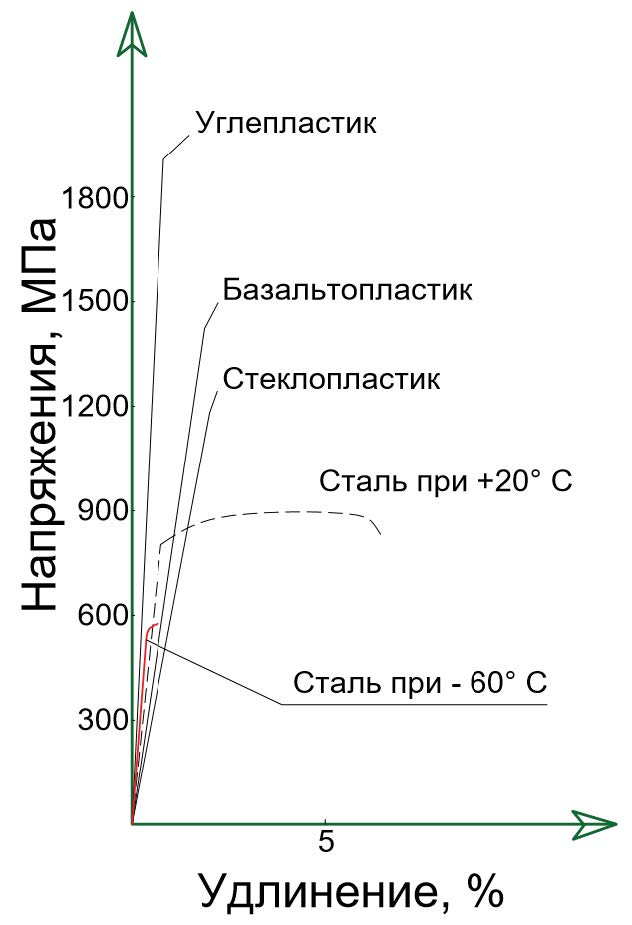

Отличительными характеристиками современных композиционных материалов – стеклопластиков, базальтопластиков, углепластиков является их большая по сравнению со сталью прочность, что иллюстрируется диаграммами деформирования на рисунке 3. На этом же рисунке видно, что композиционные материалы практически не имеют фазы текучести перед разрушением. С точки зрения ряда исследователей это является недостатком композиционных материалов, так как они могут разрушаться хрупко, не предупреждая об этом развитием больших деформаций. Рисунок 4 иллюстрирует изменение прочности композиционных материалов при циклических нагрузках, что говорит об их высокой усталостной прочности по сравнению со сталью.

Рис. 3. Диаграммы деформирования композиционных материалов в сравнении со сталью

Рис. 4. Изменение прочности композиционных материалов по сравнению со сталью при циклическом нагружении

Низкие температуры оказывают незначительное влияние на композитные материалы. Для иллюстрации на рисунке 5 приведены диаграммы деформирования арматуры из композиционных материалов и стали при температуре минус 60 градусов. К сожалению, композиты, за исключением углепластика, обладают меньшей жесткостью по сравнению со сталью: для сравнения модуль упругости стали составляет 195 ГПа, стеклопластика 38 ГПа, базальтопластика 42 ГПа, углепластика 250 – 350 ГПа. Вес композитных изделий составляет четверть от веса стальных изделий, а теплопроводность композитов близка к теплопроводности дерева.

Рис. 5. Диаграммы деформирования композиционных материалов в сравнении со сталью при температуре – 600

Композитные материалы являются диэлектриками, обладают магнитопрозрачностью и радиопрозрачностью. При применении их в качестве арматуры в железобетонных изделиях исключается их коррозия. К сожалению, композиционные материалы чувствительны к ультрафиолетовому излучению.

В 2005 году Канадское управление по эксплуатации транспортной инфраструктуры проводило исследование поведения пяти мостов, которые эксплуатировались в течение 6 – 8 лет с плитами проезжей части, армированными стекловолоконной арматурой. В результате испытаний было установлено, что, во-первых методы ускоренных испытаний дают результаты, которые не коррелируют с реальными процессами деградации, а во-вторых, следов гидросорбционной деградации и выщелачивания стекловолокна не было обнаружено [15].

Существует ряд нормативных документов по расчету и применению композитной арматуры в строительстве.

В США:

ACI 440.1R=06 (2006) «Guide for the Design and Construction of Structural Concrete Reinforced with FRP Bars»,

ACI 440.3R=04 (2004) «Guide for Test Methods for Fiber Reinforced Polymers (FRP) for Reinforcing and Strengthening Concrete Structures»,

ACI 440.5=08 (2008) «Specification for Construction with Fiber – Reinforced Polymer Reinforcing Bar»,

ACI 440.6=08 (2008) «Specification for Carbon and Glass Fiber – Reinforced Polymer Bar Materials for Concrete».

В Канаде:

CAN/CSA-S806-10, «Design and Construction of Building Components with Fibre – Reinforced Polymers»

CAN/CSA-S6-06, «Canadian Highway Bridge Design Code». В Японии:

Japan Society of Civil Engineers (JSCE) 1997 «Recommendation for Design and Construction of Concrete Structures Using Continuous Fiber Reinforced Materials», Concrete Engineering Series 23, ed. by A. Machida, Research Committee on Continuous Fiber Reinforcing Materials, Tokyo, Japan, 325 p.

В Украине:

LCNE-Y < D/2/6-ХХХХ: 2011. Конструкцii i споруд. Настанова з проектування та виготовлення бетонних конструкцiй з неметалевою композитною арматурою на основi базальтового i скло ровинга. Национальный стандарт Украины. Киiв. Мiнiстерство регiонального розвитку, будiвицтва та животлово-коммунального господарства Украiни. 2011.

Анализ современного состояния транспортной инфраструктуры позволяет заключить, что следует развивать инженерные решения инфраструктурных объектов в сторону все большей их долговечности с тем, чтобы они выходили из строя вследствие морального, а не физического износа.

Также следует развивать исследования по изучению поведения полимерных композитных материалов и конструкций из них в различных условиях эксплуатации с целью формирования банка данных по механическим свойствам композитных материалов и условиям их применения. Снижение стоимости композитных материалов, разработка более эффективных технологий сооружения конструкций из них, повышение долговечности конструкций из композитных материалов позволит расширить спектр применения чисто композитных конструкций и конструкций с применением композитов.

Можно отметить три направления использования композиционных материалов в транспортном строительстве и конкретно в мостостроении.

Первое направление связано с изготовлением целых мостовых сооружений или их элементов (пролетных строений, плит проезжей части, тротуарных настилов, перильных ограждений …) из композиционных материалов. Это направление освещено в работах [16 – 21] и других.

Второе направление связано с применением неметаллической композитной арматуры для армирования железобетонных конструкций. Причем арматура может быть и стержневая и полосовая и трубчатая, и жесткая и гибкая (текстильная). Это направление освещено в работах [22 – 28].

Третье направление связано с применением композитных материалов для усиления существующих металлических и железобетонных мостовых конструкций. Проблемы этого направления рассматриваются в работах [29 – 44].

Опыт применения полимерных композиционных материалов для создания целых мостовых сооружений или их элементов

Рассмотрим более подробно первое направление, опираясь на работы [16 – 21]. В мире уже имеется более чем 40 летний опыт разработки и эксплуатации силовых конструкций с применением композитов, поэтому переход на изготовление композитных мостовых конструкций является очевидным решением. Как отмечается в [21], преимуществами композитных мостовых сооружений по сравнению с металлическими являются:

высокая коррозионная стойкость композитного материала и, как следствие, возможность использования в условиях повышенной влажности, сезонных и суточных температурных перепадов; отсутствие коррозии соединительных элементов, находящихся в контакте с композитом;

достаточная сопротивляемость ветровым нагрузкам;

акустическая прочность и сейсмическая устойчивость;

возможность поставки в виде отдельных легко транспортируемых модулей, из которых быстро собирается мостовое сооружение»;

малый вес модулей и возможность использования ручной сборки в труднодоступных для техники местах;

суммарное снижение расходов на монтаж и эксплуатацию, уменьшение массы и объема фундаментов.

Отечественной фирмой «АпАТэК» за последнее время запроектировано и изготовлено более 25 мостовых конструкций с применением стеклопластика [21]. К ним относится трехпролетный пешеходный путепровод в районе платформы Чертаново (рис. 6), построенный в 2004 году. Длина путепровода 41,4 м, ширина 3 м, вес 11,8 т. В 2005 году сдан в эксплуатацию двухпролетный композитный мост длиной 47 метров со сходами в Косино (Москва) (рис. 7). Это первый мост со сходами, все конструкции которого изготовлены из композита, что позволило произвести монтаж пролетного строения при ограниченном применении специальной техники за несколько часов.

Рис. 6. Первый российский мост c цельнокомпозитным пролетным строением. Источник http://www.dubna-oez.ru/images/data/gallery/10_3430 YU.G..pdf

Рис. 7. Мост с цельнокомпозитными пролетным строением и сходами. Источник http://www.dubna-oez.ru/images/data/gallery/10_3430 YU.G..pdf

В начале 2007 года было завершено строительство сборно-разборного пешеходного композитного моста на Смоленской площади в Москве (рис. 8).

Рис. 8. Сборно-разборный пешеходный мост. Источник http://www.dubna– oez.ru/images/data/gallery/10_3430 YU.G..pdf

В этом же 2007 году вместо обрушившегося 2 марта 2007 года железобетонного моста за два месяца был спроектирован и смонтирован композитный мост на платформе Тестовская (Москва) (рис. 9) – на пересечении Шмитовского проезда и Третьего транспортного кольца.

Рис. 9. Композитный мост на платформе Тестовская. Источник http://www.dubna– oez.ru/images/data/gallery/10_3430 YU.G..pdf

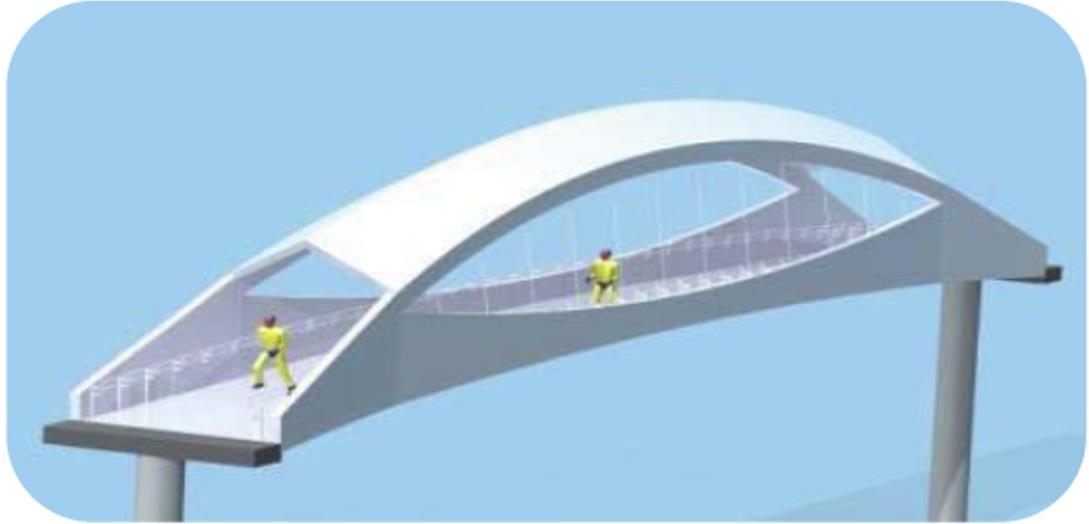

В июне 2008 года в Парке 50-летия Октября (метро «Проспект Вернадского») был смонтирован первый в России мост арочного типа, у которого и несущая арка и надарочное пролетное строение выполнены из полимерного композиционного материала (рис. 10).

При изготовлении всех трех модулей этого моста использовался метод вакуумной инфузии. Вакуумная инфузия – это процесс, при котором с применением вакуумной пленки (мешка) создается разряжение в рабочей полости формы и за счет разницы в давлении происходит всасывание смолы и пропитка армирующих материалов.

Рис. 10. Арочный мост из полимерного композитного материала. Источник http://www.dubna-oez.ru/images/data/gallery/10_3430 YU.G..pdf

Композитные материалы могут применяться и при изготовлении конструкций вантовых мостов. На рис. 11 показан вантовый пешеходный мост в парке культуры и отдыха города Дубна, построенный в 2005 году. У этого моста из композитных материалов изготовлены пролетное строение, прохожая часть, перильные ограждения. Мост имеет длину 16 метров, ширину 3 метра, массу 6,8 тонны.

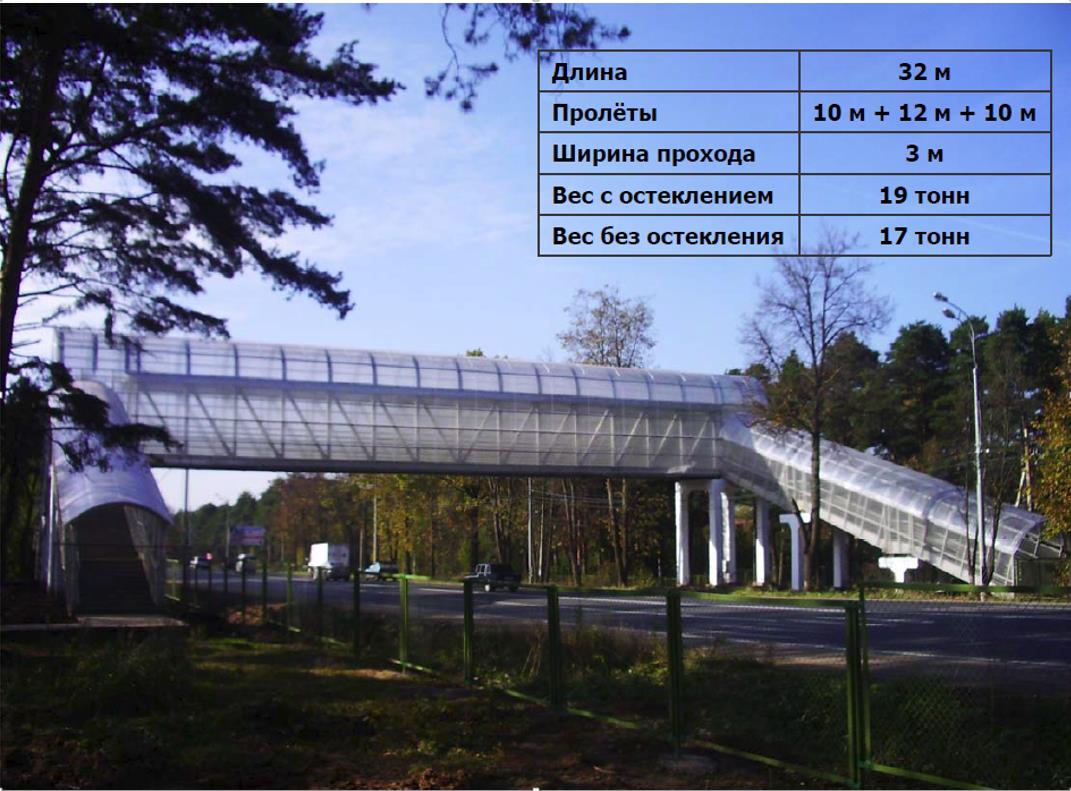

В 2010 году был сдан в эксплуатацию композитный пешеходный путепровод через автомобильную дорогу в городе Одинцово (рис. 12). В конце 2011 года с применением композитных материалов построен пешеходный переход в городе Химки, имеющий вид креста в плане (рис. 13), у которого из композитных материалов выполнена архитектурная решетка.

Рис. 11. Однопилонный пешеходный мост с применением композиционных материалов. Источник: http://www.apatech.ru/dubna.html

Рис. 12. Пешеходный переход через автомобильную дорогу. Источник: http://www.dubna-oez.ru/images/data/gallery/10_3430 YU.G..pdf

Рис. 13. Архитектурная решетка пешеходного перехода в Г. Химки. Источник: http://www.dubna-oez.ru/images/data/gallery/10_3430 YU.G..pdf

Первым в России автодорожным мостом с композитными несущими элементами стал мост в селе Сосновка Новосибирской области (рис. 14). Мост пролетом 18,5 метров имеет железобетонную плиту проезжей части и стеклопластиковые балки, выполненные в виде фермы, по аналогии с деревянными дощато-гвоздевыми фермами.

Рис. 14. Первый в России автодорожный мост с полимерными композитными несущими элементами. Источник: http://news.ngs.ru/more/1865071

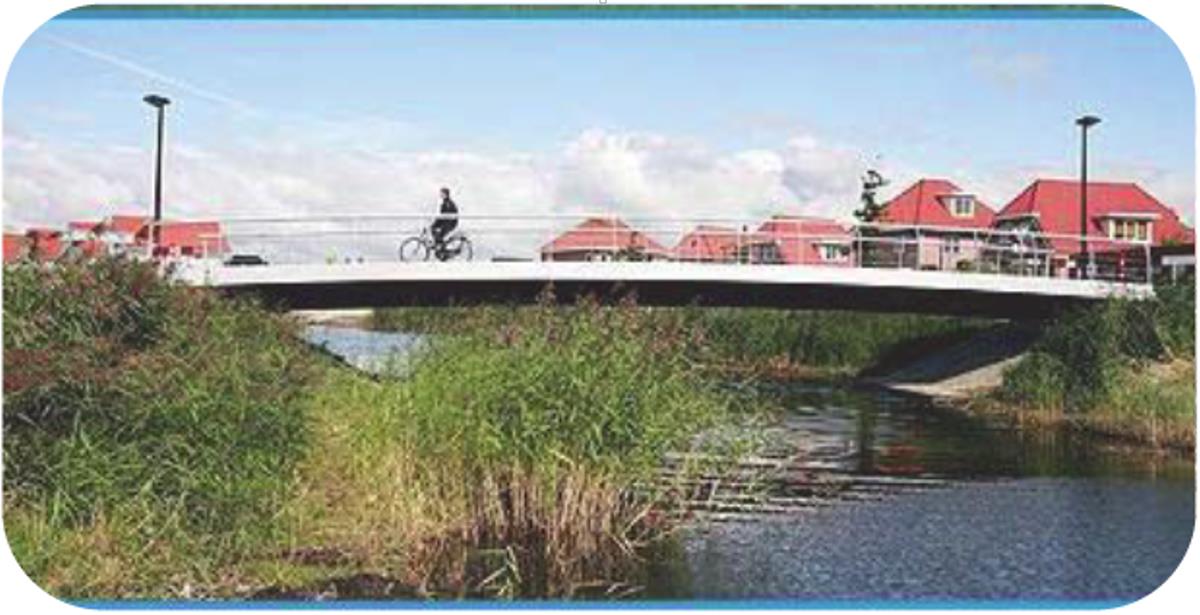

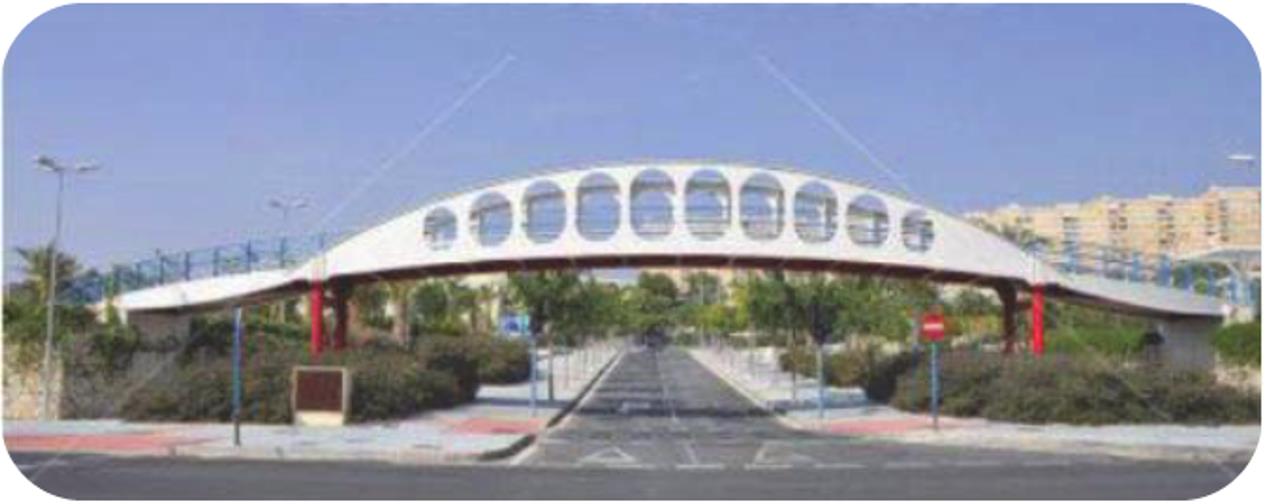

За рубежом композитные материалы также начали широко применяться при возведении мостовых сооружений различного назначения. На рисунках 15, 16 и 17 приведены фотографии пешеходных и автодорожного мостов в Нидерландах и Испании.

Рис. 15. Композитный пешеходный мост, конструкции которого изготовлены вакуумной инфузией. Источник: http://composites-cis.com/proceedings2013/ru/27_a.pdf

Рис. 16. Композитный пешеходный мост из пултрузионных профилей. Источник: http://composites-cis.com/proceedings2013/ru/27_a.pdf

Рис. 17. Автодорожный мост с пролетным строением из углепластика. Источник: http://composites-cis.com/proceedings2013/ru/27_a.pdf

Группой компаний «Рускомпозит» предложены перспективные проекты композитных мостовых пролетных строений пролетом до 42 метров (рис. 18).

Эти разработки могут быть применены для решения проблемы малого мостостроения, являющейся весьма актуальной для России [45].

Рис. 18. Перспективные формы композитных пролетных строений, использующие пространственную оболочечную форму для обеспечения несущей способности. Источник: http://composites-cis.com/proceedings2013/ru/27_a.pdf

Дании композитные материалы также широко применяются при строительстве пешеходных мостов. На рисунке 19 приведена конструкция пешеходного моста с вспарушенным коробчатым пролетным строением шириной 2 метра. Длина пролета может быть от 9,5 до 20 метров.

Рис. 19. Композитный пешеходный мост. Источник: www.lightweight-structures.com

На рисунке 20 показан пешеходный мост в Делфте с композитным пролетным строением из сэндвич-структур. Длина моста 44 метра, ширина 1,5 метра, длина наибольшего пролета 13,3 метра, масса композитных частей 4,5 т. Опоры и перильные ограждения у моста стальные.

Рис. 20. Пешеходный мост с композитным пролетным строением. Источник: www.lightweight-structures.com

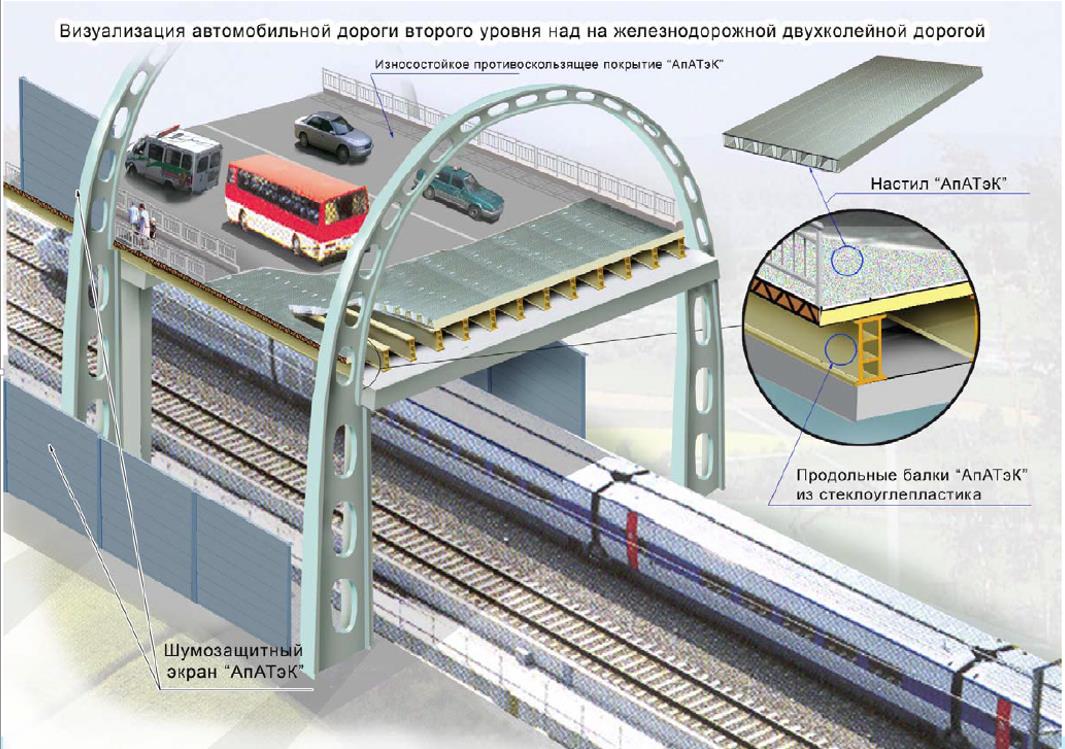

Представляет также интерес предложение фирмы «АпАТэК» по применению композитных материалов (углестеклопластика) для устройства автомобильных эстакад второго уровня над железнодорожными путями, чтобы более эффективно использовать пространство, отчужденное под железную дорогу (рис. 21).

Рис. 21. Автомобильная эстакада над железнодорожными путями, пролетное строение которой выполнено из композитного материала. Источник: http://www.dubna– oez.ru/images/data/gallery/10_3430 YU.G..pdf

Опыт применения неметаллической композитной арматуры для армирования железобетонных конструкций мостовых сооружений

Рассмотрим второе направление, связанное с применением неметаллической композитной арматуры для армирования железобетонных конструкций, опираясь на работы [22 – 28] и другие.

Сначала заметим, что металлическая арматура в железобетонных конструкциях, являясь самым ответственным элементом, играет не только положительную, но и отрицательную роль. С одной стороны, она усиливает бетонные конструкции, но с другой является самым уязвимым с точки зрения коррозии элементом, который под воздействием агрессивной среды, проникшей через защитный слой бетона, коррозирует, продукты коррозии, увеличиваясь в объеме, приводят к нарушению сцепления арматуры с бетоном, появлению коррозионных трещин. В результате несущая способность и долговечность железобетонных конструкций уменьшаются. Более подробно все эти процессы описаны и смоделированы в работах [4-14]. Для обеспечения требуемой долговечности приходится при проектировании увеличивать площадь сечения арматуры, вводя запас на коррозию, а это увеличивает стоимость конструкций, армированных металлом. Применение высокопрочной стальной арматуры, особенно в предварительно напряженных конструкциях также усложняет проблему обеспечения долговечности. Дело в том, что высокопрочная арматура подвергается не обычной поверхностной коррозии, а коррозионному растрескиванию, которое может привести к внезапному хрупкому разрушению железобетонных конструкций. Проблема коррозионного растрескивания высокопрочной металлической арматуры рассматривалась в работах [46, 47]. Вообще-то среди специалистов-мостовиков существует мнение, что применение предварительно напряженного железобетона в мостостроении является «черной полосой», которая должна проявиться в непредсказуемом поведении мостовых конструкций со временем.

Поэтому появление высокопрочной неметаллической арматуры, выполняемой из композиционных материалов и представляющей собой стержни периодического профиля из стеклянных, арамидных, базальтовых или углеродных волокон, пропитанных химически стойким полимерным связующим, следует только приветствовать.

Правда, справедливости ради следует заметить, что сначала использовали антикоррозионную защиту обычной арматуры, покрывая ее эпоксидными материалами. В этом случае как-бы увеличивалась толщина защитного слоя, и агрессивной среде для того, чтобы достичь поверхности арматуры необходимо преодолеть и защитный слой из бетона, и эпоксидное покрытие на арматуре. Все это приводит к увеличению инкубационного периода до накопления критического содержания агрессивных компонентов у поверхности арматуры и тем самым к увеличению срока службы и арматуры и армированных конструкций.

В 70-х в США обнаружилось резкое ухудшение состояния железобетонных мостов, вызванной хлоридной коррозией; при этом оказалось, что широко применявшаяся арматура с эпоксидным покрытием также подвержена коррозии, хотя и в меньшей степени.

Это повысило интерес к применению композитной арматуры и ее стали считать основным решением проблем коррозии плит проезжей части и балок пролетных строений мостов. Предложена композитная арматура была еще в семидесятых года прошлого века, но ее применение сдерживалось ее высокой стоимостью. Но по мере совершенствованию технологии производства композитной арматуры уменьшалась и ее стоимость и тем самым применимость композитной арматуры.

Производят композитную арматуру методом пултрузии. Этот термин является комбинацией английских слов pull – тянуть, тащить и through – через, сквозь.

В соответствии с требованиями ГОСТ 31938–2011 арматура, делится на следующие виды:

АСК – стеклокомпозитную;

АБК – базальтокомпозитную;

АУК – углекомпозитную;

ААК – арамидокомпозитную;

АКК – комбинированную композитную.

В зависимости от вида арматуры она обладает следующими минимальными характеристиками:

прочность при растяжении от 800 до 1400 МПа;

жесткость, характеризуемая модулем упругости от 50 до 130 ГПа;

прочность на сжатие от 500 до 1000 МПа;

прочность при поперечном срезе 500 Мпа;

относительное удлинение при растяжении – 2,2%;

плотность – 1,9 т/м3, что в четыре с лишним раза меньше плотности стали – 7,8 т/м3;

широкий температурный диапазон применения при стабильности эксплуатационных характеристик (от минус 700°С до плюс 600°С);

не подверженность воздействию агрессивных сред.

Недостатки композитной арматуры как бы являются продолжением ее достоинств и потому ограничивают ее применение:

несвариваемость композитной арматуры;

невозможность изготавливать гнутые элементы на строительной площадке, а только заранее при ее производстве;

более низкий чем у стали модуль упругости ограничивает ее применение в сжатой зоне элементов;

отсутствие длительного опыта применения композитной арматуры и потому отсутствие информации о длительном поведении конструкций с этой арматурой;

ну и, наверное, самое главное, недостаточное количество экспериментальных исследований и нехватка нормативно-технической документации по проектированию конструкций, армированных композитными материалами.

Представляет интерес сопоставление площадей сечения металлической и композитной арматуры, выдерживающих одинаковую нагрузку (таблица 1) [48].

Таблица 1 Сравнение площадей сечения металлической и неметаллической арматуры ([48])

Металлическая арматура А3 (А400С) ГОСТ 5781-82 | Композитная неметаллическая арматура АСП ТУ 5769-248-35354501-2007 |

6А3. Ррасч = 10200 н. Асеч = 28,3 мм2; | 5АСП. Ррасч = 10200 н. Асеч = 10,2 мм2; |

8А3. Ррасч = 18100 н. Асеч = 50,3 мм2; | 5АСП. Ррасч = 18100 н. Асеч = 18,2 мм2; |

10А3. Ррасч = 28300 н. Асеч = 78,5 мм2; | 7АСП. Ррасч = 28300 н. Асеч = 28,3 мм2; |

12А3. Ррасч = 40720 н. Асеч = 113,1 мм2; | 8АСП. Ррасч = 40720 н. Асеч = 40,7 мм2; |

14А3. Ррасч = 55450 н. Асеч = 154 мм2; | 10АСП. Ррасч = 55450 н. Асеч = 55,5 мм2; |

16А3. Ррасч = 72360 н. Асеч = 201 мм2; | 11АСП. Ррасч = 72360 н. Асеч = 72,4 мм2; |

18А3. Ррасч = 91450 н. Асеч = 254 мм2; | 12АСП. Ррасч = 91450 н. Асеч = 91,5 мм2; |

20А3. Ррасч = 113040 н. Асеч = 314 мм2; | 13АСП. Ррасч = 113040 н. Асеч = 113 мм2; |

22А3. Ррасч = 136800 н. Асеч = 380 мм2; | 13АСП. Ррасч = 136800 н. Асеч = 137 мм2; |

Для расчета данных этой таблицы использовалась существующая теория расчета железобетонных конструкций, но насколько она применима в случае композитной арматуры неизвестно.

Поэтому очевидно, что нужно проводить исследования и испытания бетонных конструкций, армированных композитной арматурой различного вида, с целью изучения особенностей ее совместной работы с бетоном при кратковременных и длительных нагружениях.

По проекту, разработанному сотрудниками кафедры «Мосты и тоннели» Хабаровского политехнического института в 1975 году построен первый в мире клееный деревянный мост длиной 9 м, балки которого поперечным сечением 20х60 см были выполнены из ели и армированы четырьмя предварительно напряжёнными пучками из четырёх стеклопластиковых стержней диаметром 4 мм.

Следующий мост со стеклопластиковой арматурой был построен в 1981 году в Приморском крае через реку Шкотовка. Сталебетонное пролётное строение моста состояло из шести металлических двутавров №45, предварительно напряженных затяжками из 12 стеклопластиковых стержней диаметром 6 мм; балки были объединены монолитной железобетонной плитой проезжей части. Длина пролетного строения 12 м, габариты проезжей части и тротуаров – Г8+2х1 м, мост запроектирован под нагрузку Н-30 и НК-80.

Еще один мост с применением стеклопластиковой арматуры был построен в 1989 году в Хабаровском крае. Армирование пяти балок пролётного строения длиной 15 м было комбинированным: то есть начальное напряжение в них создавалось натяжением четырех пучков из 24 стеклопластиковых стержней диаметром 6 мм и одним типовым пучком из стальных проволок. Ненапрягаемая арматура классов А-I и А-II оставлена без изменений.

В 2006 году сотрудниками кафедры «Мосты, основания и фундаменты» Тихоокеанского государственного университета было проведено обследование этих мостов, причем особое внимание обращалось на зону контакта арматуры с телом балок. По результатам обследований конструкций мостов было сформулировано положительное заключение.

Использование композитной арматуры в Европе началось в Германии, где в 1986 году был построен автодорожный мост с применением преднапряженных композитных материалов. После постройки этого моста в Европе были разработаны программы по исследованию и использованию композитной арматуры.

В Канаде в 1997 году при постройке моста Headingley в Манитобе использовалась композитная арматура. Композитная арматура также применялась при строительстве моста Joffre Bridge через реку Сен-Франсуа, (Квебек) в 1997 году в плитах проезжей части, тротуарных плитах и барьерном ограждении, причем в композитную арматуру были интегрированы волоконно-оптические датчики, позволяющие вести дистанционный контроль деформаций. Следует заметить, что Канада является лидером в применении композитной арматуры в плитах проезжей части мостов [49]. Особенности климата Канады приводили к быстрому разрушению железобетонных конструкций от коррозии. Это привело к значительному вниманию к свойствам композитной арматуры, и со временем обязательное использование композитных стержней при проектировании и возведении мостов было закреплено на уровне государственного кодекса. По некоторым сведениям сегодня в США и Канаде существует около 400 мостов, в которых применялась стеклопластиковая арматура.

В качестве весьма свежего примера применения углепластиковой композитной арматуры в мостостроении, приведем преднапряженный пешеходный мост, построенный в 2011 году в Испании [50].

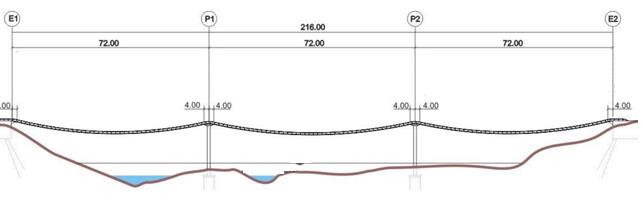

Трехпролетный мост по конструкции представляет собой систему предварительно напряженных углепластиковых кабелей, на которые «как шашлык на шампур надеты» блоки пролетного строения (рис. 22).

Рис. 22. Продольный профиль пешеходного моста. Источник [50]

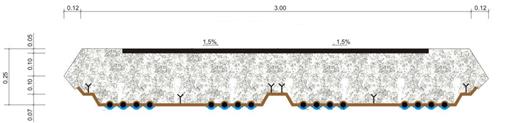

Мост имеет длину 216 метров и включает 3 пролета по 72 метра, ширина 3 метра, высота пролетного строения 0,25 м. Поперечное сечение моста показано на рисунке 23.

Рис. 23. Поперечный разрез пролетного строения моста. Источник [50]

На рис. 23 снизу пролетного строения видны 16 рядов углепластиковых кабелей, которые поддерживают опалубку из стеклопластика с анкерующими элементами, само пролетное строение из бетона, поверху его устроено покрытие с уклоном 1,5% в обе стороны от середины. Каждый ряд кабелей состоит из 5 углепластиковых тросов, имеющих длину 43,4 метра и диаметр 42 мм. То есть всего использовалось 80 углепластиковых тросов, причем каждый подвергался предварительной вытяжке усилием в 70 тонн. Пролетное строение испытывалось в аэродинамической трубе.

При сооружении моста сначала возводились опоры, а затем на них устанавливались седлообразные оголовки. Потом происходила установка и натяжение кабелей. На рисунке 24 показан монтаж углепластиковых тросов и их сращивание при необходимости.

Рис. 24. Процесс натяжения тросов. Источник [50]

Рисунок 25 иллюстрирует процесс установки блоков пролетного строения.

Рис. 25. Установка бетонных блоков пролетного строения. Источник [50]

После окончания строительства производилось испытание моста статической нагрузкой (рис. 26), вес которой составлял 326 тонн, при этом на каждую плиту приходилось 6,8 тонн.

Рис. 26. Испытания моста. Источник [50]

Окончательный вид моста показан на рисунке 27.

Рис. 27. Вид на мост с пролетными строениями, опирающимися на углепластиковые струны. Источник [50]

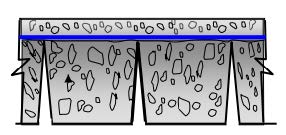

Еще одним интересным примером применения гибкой полимерной композитной арматуры являются арочные малые мосты, выполненные по технологии Flexi Arch [51]. Конструкция представляет собой череду косоугольных железобетонных блоков, объединенных между собой гибкой углепластиковой арматурой (рис. 28, синим показана углепластиковая арматура). На место строительства они доставляются в прямолинейном виде, затем в процессе монтажа во время подъема конструкции через монтажные петли происходит изменение прямолинейной формы в арочную. На рис. 29 и 30 показан процесс монтажа. На данный момент построено более 40 мостов по данной технологии.

Рис. 28. Схема устройства пролетного строения по технологии Flexi Arch. Источник http://www.qub.ac.uk/sites/sciencebridge/Events/Sustainablebuiltenvironment/UK– ChinaScienceBridgeworkshop/Filetoupload,198618,en.pdf

Рис. 29. Изгиб пролетного строения в арочную форму при подъеме. Источник: http://www.qub.ac.uk/sites/sciencebridge/Events/Sustainablebuiltenvironment/UK– ChinaScienceBridgeworkshop/Filetoupload,198618,en.pdf

Рис. 30. Монтаж арочного пролетного строения Flexi Arch. Источник: http://www.qub.ac.uk/sites/sciencebridge/Events/Sustainablebuiltenvironment/UK– ChinaScienceBridgeworkshop/Filetoupload,198618,en.pdf

Заключение

Полимерные композиционные материалы все чаще находят применение в различных строительных конструкциях. Их уникальные свойства позволяют повысить надежность и долговечность сооружений, а также найти уникальный подход в решении сложных инженерных задач. Доля композитов в строительстве увеличивается по мере совершенствования технологии их изготовления и монтажа на месте, а с увеличением производства композиционных материалов снижается и их стоимость. Глобальному внедрению новых материалов препятствует отсутствие нормативных документов и простых, надежных методик проектирования и расчета конструкций. Малый опыт эксплуатации подобных сооружений не позволяет делать долгосрочные прогнозы о характере эксплуатации композитов, однако имеющиеся экспериментальные данные говорят о высокой надежности конструкций с применением композиционных материалов при грамотном проектировании.

Литература

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Михалдыкин Е.С. О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 1. Опыт применения трубобетона с металлической оболочкой

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Михалдыкин Е.С. О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 2. Расчет трубобетонных конструкций с металлической оболочкой // Интернет-журнал "Науковедение", 2015. С. 1 – 32.

Овчинников И.Г., Айнабеков А.И., Кудайбергенов Н.Б. Инженерные методы расчета конструкций, эксплуатирующихся в агрессивных средах (учебное пособие). Изд-во КазХТИ, Шымкент, 1994. 131 с.

Овчинников И.Г., Раткин В.В., Землянский А.А. Моделирование поведения железобетонных элементов конструкций в условиях воздействия хлоридосодержащих сред (монография). СГТУ. Саратов. 2000. 232 с.

Овчинников И.Г., Инамов Р.Р., Гарибов Р.Б. Прочность и долговечность железобетонных конструкций в условиях сульфатной агрессии (монография). Изд-во СГУ. Саратов, 2001. 163 с.

Овчинников И.Г., Пшеничников М.С., Раткин В.В. Моделирование ползучести железобетонных элементов конструкций транспортных сооружений в агрессивных средах (монография). Изд-во СГТУ. Саратов, 2001. 138 с.

Овчинников И.Г., Раткин В.В., Гарибов Р.Б. Работоспособность сталежелезобетонных элементов конструкций в условиях воздействия хлоридсодержащих сред (монография). Изд-во СГУ. Саратов, 2002. 155 с.

Овчинников И.Г., Кривцов А.В., Скачков Ю.П. Влияние хлоридсодержащих сред на прочность и долговечность пластин на упругом основании (монография). Изд-во. ПензГАСА. Пенза. 2002. 214 с.

Овчинников И.Г., Дядькин Н.С. Расчет элементов конструкций с наведенной неоднородностью при различных схемах воздействия хлоридсодержащих сред (монография). Изд-во СГТУ. Саратов, 2003. 220 с.

Овчинников И.И., Наумова Г.А. Накопление повреждений в стержневых и пластинчатых армированных конструкциях, взаимодействующих с агрессивными средами. Волгогр. гос. архит. – строит. ун-т. Волгоград. Изд – во ВолгГАСУ. 2007. 272 с.

Маринин А.Н., Гарибов Р.Б., Овчинников И.Г. Моделирование напряженно– деформированного состояния железобетонных элементов конструкций в условиях хлоридной коррозии и карбонизации. Саратов. Научное издание. Издат. Центр «Рица». 2008. 296 с.

Межнякова А.В., Овчинников И.Г., Скачков Ю.П. Вероятностный расчет железобетонных элементов конструкций с учетом воздействия хлоридсодержащих сред. Монография. Пенза. ПГУ. 2011. 188 с.

Овчинников И.И., Мигунов В.Н., Овчинников И.Г. Моделирование кинетики деформирования армированных конструкций в специальных эксплуатационных средах – Пенза, ПГУАС, 2014. – 280 с. (17,5 уч. изд. листов).

Мигунов В.Н., Овчинников И.И., Овчинников И.Г. Экспериментально– теоретическое моделирование армированных конструкций в условиях коррозии. – Пенза, ПГУАС, 2014. – 352 с. (22 уч. изд. листа).

Mohamed Boulfiza, Nemkumar Banthia. Durability study report. Project 5,17. University of Saskatchewan and University of British Columbia. Fpril 2005.

Кленин Ю.Г. и др. Мостовые конструкции из стеклопластика / Ю.Г. Кленин, С.Н. Озеров, В.Т. Семёнов, А.Е. Ушаков, А.Х. Хайретдинов // Внедрение опыта прикладных перспективных технологий авиастроения в промышленности и на транспорте: сб. статей. Вып. 1. М.: Изд-во ЦАГИ, 2001. С. 135-140.

Кленин Ю.Г. и др. Применение композиционных материалов для мостовых конструкций / Ю.Г. Кленин, А.В. Панков, Т.Г. Сорина, А.Е. Ушаков // Внедрение опыта прикладных перспективных технологий авиастроения в промышленности и на транспорте: сб. статей. Вып. 3. М.: Изд-во ЦАГИ, 2004. С. 5-12.

Озеров С.Н., Панков А.В. Выбор конструктивно-силовой схемы пешеходного моста и сортамента профилей // Внедрение опыта прикладных перспективных технологий авиастроения в промышленности и на транспорте: сб. статей. Вып. 3. М.: Изд-во ЦАГИ, 2004. С. 42-45.

Казак А.Е., Панков А.В. Оценка возможности создания железнодорожного моста из композитных пултрузионных профилей // Внедрение опыта прикладных перспективных технологий авиастроения в промышленности и на транспорте: сб. статей. Вып. 3. М.: Изд-во ЦАГИ, 2004. С. 36-41.

Ushakov A., Klenin Y., Ozerov S. Development of modular arched bridge design // Proceedings of 5th International Engineering and Construction Conference (IECC'5). Irvine, CA, USA. 2008. P. 95-101.

Мостовые конструкции из композитов / А.Е. Ушаков, Ю.Г. Кленин, Т.Г. Сорина, А.Х. Хайретдинов, А.А. Сафонов // "Композиты и наноструктуры. Июль – сентябрь 2009.

Уманский А.М., Беккер А.Т. Перспективы применения композитной арматуры // Вестник инженерной школы ДВФУ. 2012, №2 (11) с. 7-13.

Дмитриенко Б.А. Особенности применения неметаллической композитной арматуры в строительстве // Проектные и изыскательские работы в строительстве. 2014. №8. с. 40-42.

Лобаев Н.В., Овчинников И.Г., Окунева Е.Ю., Овчинников И.И. Текстармированные конструкции: свойства, особенности, область при-менения// Интернет-журнал "Науковедение" №3, 2014. Май-июнь. с. 1– 25. Идентификационный номер статьи в журнале 100TVN414.

Лобаев Н.В., Овчинников И.Г., Окунева Е.Ю., Овчинников И.И. Применение текстармированных конструкций в транспортном строительстве // Инновации и исследования в транспортном комплексе: Материалы II Международной научно-практической конференции. Курган. 2014. 456 с. с. 164-171.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Шадрина О.В. Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 1. Исследование применимости фибропластиков для создания арочной мостовой конструкции // Интернет-журнал "Науковедение" №4 (23), 2014. июль-август. с. 1 – 25

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Феоктистов С.А. Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 2. Отечественные исследования заполненных бетоном фибропластиковых арок и технология сооружения мостов с применением фибропластиковых арок // Интернет-журнал "Науковедение" №4 (23), 2014. июль-август. с. 1 – 34. Идентификационный номер статьи в журнале 103TVN414.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 3. Мониторинг мостового сооружения, изготовленного с применением заполненных бетоном фибропластиковых арочных труб // Интернет-журнал "Науковедение" №4 (23), 2014. июль-август. с. 1 – 24. Идентификационный номер статьи в журнале 104TVN414.

Шилин А.А., Пшеничный В.А., Картузов Д.В. Усиление железобетонных конструкций композитными материалами. М.: Стройиздат. 2004. 139 с.

CNR-DT. 200/2004. Guide for the Design and Construction of Externally Bonded FRP.Systems for Strengthening Existing Structures. Rome. 2004, 144 p.

Шилин А.А., Пшеничный В.А., Картузов Д.В. Внешнее армирование железобетонных конструкций композиционными материалами. М. Стройиздат. 2007. 179 с.

Guide for Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures. ACI 440.2R-08. American Concrete Institute. 2008.

Бокарев С.А., Смердов Д.Н. Экспериментальные исследования изгибаемых железобетонных элементов, усиленных КМ // Известия Вузов. Стр-во. 2010, №2, с. 112-124.

Гапонов В.В. Усиление изгибаемых железобетонных конструкций подземных сооружений композиционными материалами // Горный информационно – аналитический бюллетень. – 2011. – №12. – С. 238-246.

Рекомендации по расчету усиления железобетонных конструкций системой внешнего армирования из полимерных композитов FibARM. М. НИИЖБ. 2012. 29 с.

Овчинников И.Г., Валиев Ш.Н., Овчинников И.И., Зиновьев В.С., Умиров А.Д. Вопросы усиления железобетонных конструкций композитами: 1. Экспериментальные исследования особенностей усиления композитами изгибаемых железобетонных конструкций // Интернет-журнал «Науковедение» 2012, №4, http://naukovedenie.ru /PDF/13tvn412.pdf. -М. с. 1 – 22.

Овчинников И.Г., Валиев Ш.Н., Овчинников И.И., Зиновьев В.С., Умиров А.Д. Вопросы усиления железобетонных конструкций композитами: 2. Натурные исследования усиления железобетонных конструкций композитами, возникающие проблемы и пути их решения // Интернет-журнал «Науковедение» 2012, №4, http://naukovedenie.ru /PDF/14tvn412.pdf. – М. с. 1 – 37.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Татиев Д.А., Покулаев К.В. Усиление металлических конструкций фиброармированными пластиками: часть состояние проблемы // Интернет-журнал "Науковедение" №3, 2014. Май-июнь. с. 1 – 27.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Татиев Д.А., Покулаев К.В. Усиление металлических конструкций фиброармированными пластиками: часть 2. Применение метода предельных состояний к расчету растягиваемых и изгибаемых конструкций // Интернет-журнал "Науковедение" №3, 2014. Май-июнь. с. 1 – 23. Идентификационный номер статьи в журнале 20TVN314.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Покулаев К.В., Татиев Д.А. Особенности расчета металлических конструкций, усиливаемых фиброармированными пластиками // Инновации и исследования в транспортном комплексе: Материалы II Международной научно-практической конференции. Курган. 2014. 456 с. с. 141-151.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Покулаев К.В., Татиев Д.А.О разработке нормативных документов по усилению металлических строительных конструкций композиционными материалами // Инновации и исследования в транспортном комплексе: Материалы II Международной научно-практической конференции. Курган. 2014. 456 с. с. 151-157.

СП 164.1325800.2014 Усиление железобетонных конструкций композитными материалами. Правила проектирования. 2014. 50 с. Применяется с 01.09.2014.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Татиев Д.А., Покулаев К.В. Усиление металлических конструкций фиброармированными пластиками: часть состояние проблемы // Интернет-журнал "Науковедение" №3, 2014. Май– июнь. с. 1 – 27.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Татиев Д.А., Покулаев К.В. Усиление металлических конструкций фиброармированными пластиками: часть 2. Применение метода предельных состояний к расчету растягиваемых и изгибаемых конструкций // Интернет-журнал "Науковедение" №3, 2014. Май-июнь.

Моисеев О.Ю., Парышев Д.Н., Овчинников И.Г.,Копырин В.И., Харин В.В. Основные направления развития малого мостостроения // Инновации и исследования в транспортном комплексе. Материалы III Международной научно-практической конференции. Часть I (в двух частях) – Курган, 2015. – 384 с. с. 228-233.

Овчинников И.И., Применение теории длительной прочности А.Р. Ржаницына к описанию коррозионного растрескивания предварительно напряженной арматуры // Вестник ВолгГАСУ. Серия «Строительство и архитектура». 2005, вып. 5 (17). С. 42 – 47.

Овчинников И.И., Наумова Г.А. Накопление повреждений в стержневых и пластинчатых армированных конструкциях, взаимодействующих с агрессивными средами. Волгогр. гос. архит. – строит. ун-т. Волгоград. Изд – во ВолгГАСУ. 2007. 272 с.

Неметаллическая композитная арматура для строительных работ // НПФ «Уралспецарматура». Пермь, 2008. 6 с.

Михайлов К.В. Перспективы применения неметаллической арматуры в преднапряженных бетонных конструкциях // Бетон и железобетон. 2003. №5. C. 29-30.