О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 5. Опыт применения трубобетонных арок и гибридных конструкций с оболочкой из полимерных композиционных материалов

И. И. Овчинников, И. Г. Овчинников, Г. В. Чесноков, Е. С. Михалдыкин

Аннотация

Рассматривается мировой опыт применения полимерных композиционных материалов в трубобетонных и иных конструкциях, в которых бетон работает в пространственно–напряженном состоянии за счет ограничения деформаций, создаваемых оболочкой из полимерных композиционных материалов. Особое внимание уделено исследованию применимости трубобетонных свай с оболочкой из полимерных композиционных материалов в мостостроении. Причем рассмотрены результаты и лабораторных и полевых испытаний, а также проведен сравнительный анализ поведения и стоимости трубобетонной и предварительно напряженной железобетонной сваи. Кратко указано на возможность применения трубобетонных арочных конструкций с оболочкой из фибропластиков в малом мостостроении. Проанализирована применимость гибридных конструкций с оболочкой из фибропластиков и металла в элементах мостовых сооружений. В заключении отмечены недостаточно исследованные вопросы о долговременном поведении трубобетонных конструкций с оболочкой из фибропластиков, их длительной прочности, особенностям поведения в условиях воздействия агрессивных эксплуатационных сред, а также температурных и климатических факторов.

Введение

В первой части настоящей работы [1] приведены сведения о трубобетоне, особенностях работы компонентов трубобетона – металлической оболочки и бетонного сердечника, описаны приемы обеспечения совместной работы металлической трубчатой оболочки и бетонного ядра: приваривание стержней к внутренней поверхности труб, создание предварительного напряжения применением бетона на расширяющемся цементе. Также рассмотрен альтернативный прием – исключение сцепления бетонного ядра с металлической оболочкой. Приведены данные об эффективности трубобетона по сравнению с металлическими и железобетонными конструкциями и кратко освещена история создания трубобетонных конструкций с металлической оболочкой.

Рассмотрен опыт применения трубобетонных конструкций с металлической оболочкой в строительстве, в частности при возведении высотных зданий. Сделан вывод об эффективности применения трубобетона и в высотном строительстве и в мостостроении и предложено использовать трубобетон с металлическими оболочками из старогодных труб.

Во второй части настоящей работы [2] рассмотрено современное состояние проблемы расчета трубобетонных конструкций с металлической оболочкой. Проанализировано более 40 диссертационных работ по исследованию трубобетонных конструкций. Показано, что в России широкое применение трубобетонных конструкций сдерживается отсутствием нормативных документов по их проектированию и расчету. Приведено описание двух групп методов расчета трубобетонных конструкций с металлической оболочкой и их сравнение.

В третьей части настоящей работы [3] приведена информация о состоянии транспортной инфраструктуры и обоснована выгода применения полимерных композиционных материалов в строительстве за счет экономической выгоды снижения затрат на эксплуатацию Дан обзор применения полимерных композиционных материалов в транспортном строительстве. Дано описание двух основных (самых распространенных) направлений применения композитов в транспортном строительстве – строительство цельнокомпозитных пролетных строений (главных несущих элементов пролетных строений) и армирование железобетонных конструкций полимерной композитной арматурой. Описан опыт применения полимерной композиционной арматуры в транспортном строительстве. Приведен отечественный опыт строительства пешеходных и автомобильных мостов с применением полимерных композиционных материалов.

В четвертой части статьи [4] рассмотрен опыт применения полимерных композиционных материалов в трубобетонных конструкциях, в которых бетон работает в пространственно–напряженном состоянии за счет ограничения деформаций, создаваемых оболочкой из полимерного композиционного материала. Начато исследование применимости трубобетонных свай с оболочкой из полимерных композиционных материалов для изготовления мостовых опор.

В этой части статьи будет продолжено рассмотрение применимости трубобетонных свай с оболочкой из полимерных композиционных материалов для изготовления мостовых опор, а также проанализированы результаты сравнительных испытаний трубобетонной сваи с фибропластиковой оболочкой и предварительно напряженной железобетонной сваи в лабораторных и полевых условиях. Также будет рассмотрено применение трубобетонных арочных конструкций с оболочкой из фибропластиков и гибридных трубобетонных конструкций в малом мостостроении.

В предыдущей части работы было отмечено, что для изучения поведения трубобетонных свай с фибропластиковой оболочкой было организовано проведение серии испытаний, часть из которых описана в статье [4]. Причем предварительно были проведены лабораторные, но полномасштабные испытания таких свай и предварительно напряженных железобетонных свай в условиях нагружения продольной и поперечной нагрузкой [6] для последующего сравнения результатов испытаний.

Сравнительное исследование поведения трубобетонной сваи с фибропластиковой оболочкой и предварительно напряженной железобетонной сваи

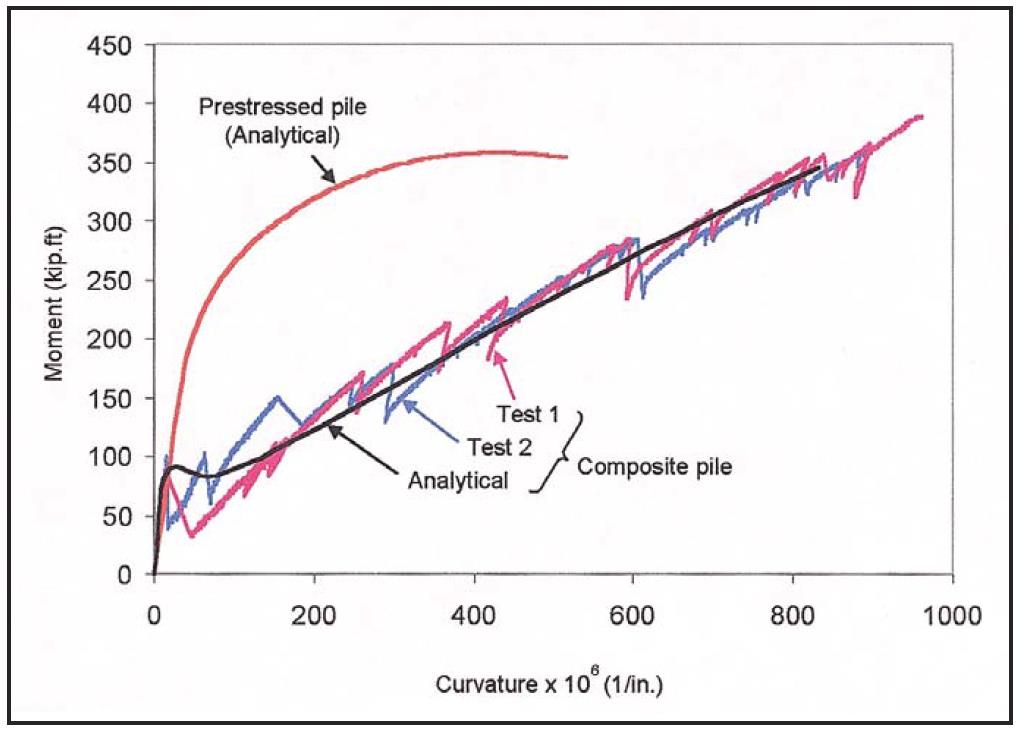

Зависимость между изгибающим моментом и кривизной предварительно напряженной железобетонной сваи была рассчитана с использованием уравнений равновесия и неразрывности деформаций. Деформирование предварительно напряженной арматуры моделировалось с использованием модифицированной зависимости Рамберга-Осгуда. Для моделирования нелинейного поведения бетона использовалась нелинейная зависимость между напряжениями и деформациями. Зависим ость между изгибающим моментом и кривизной приведена на рисунке 1. Расчет проводился до достижения деформациями сжатия в бетоне величины 0,003.

Рис. 1. Кривая изгибающий момент – кривизна для трубобетонной и предварительно напряженной железобетонной свай [6]

Деформирование трубобетонной сваи также было смоделировано с использованием уравнений равновесия и неразрывности деформаций. При этом ввиду особой формы трубобетонного сечения оно разбивалось на горизонтальные слои. Зависимость между напряжениями и деформациями фибропластика принималась линейной. Ввиду сложности задачи, расчет выполнялся численными методами. Детальное изложение методики расчета приведено в диссертации [7]. Рисунок 1 показывает, что результаты численного моделирования хорошо согласуются с данными эксперимента. На этом рисунке также видно, что до момента образования трещин в фибропластиковой оболочке поведение трубобетонной сваи похоже на поведение железобетонной сваи. Однако после обрыва фибр в фибропластиковой оболочке ее жесткость в значительной степени снижается, что связано с малым модулем упругости стеклопластика по сравнению с модулем упругости арматуры. Величина изгибающего момента в трубобетонной свае на 40% меньше, чем у предварительно напряженной железобетонной сваи в связи с отсутствием предварительного напряжения. Однако появление трещин в трубобетонной свае не влияет на долговечность, так как стальная арматура в ней не используется. Интересно, что предельная несущая способность у обоих типов свай приблизительно одинакова, несмотря на различие в геометрии, размерах и материалах.

Полевые испытания трубобетонной сваи с фибропластиковой оболочкой и предварительно напряженной железобетонной сваи

Перед установкой изготовленных свай для нового моста были проведены испытания свай на строительной площадке. Испытания на действие осевой и поперечной нагрузки были проведены на двух полномасштабных сваях длиной 13,1 м: одной трубобетонной и одной железобетонной предварительно напряженной. С учетом грунтовых условий в месте проведения испытаний предполагалось, что несущая способность свай на действие осевой нагрузки будет определяться именно грунтовыми условиями, то есть несущей способностью грунта, а не несущей способностью сваи.

Изготовление свай.Фибропластиковые композитные трубы – оболочки были доставлены с завода и заполнены бетоном; для этого их расположили на наклонно поддерживаемом ложементе (рис. 2).

Рис. 2. Подача раствора в верхний конец сваи [6]

Концы трубобетонных свай закрывались специальными деревянными заглушками, которые обеспечивали безопасное кантование труб с использованием специальной системы строп (рис. 3).

Рис. 3. Вид на противоположные концы трубобетонных свай, закрытые деревянными заглушками [6]

Бетон подавался в верхний конец трубы – оболочки через отверстие в деревянной заглушке. Заполненные бетоном трубобетонные композитные сваи перемещались с использованием специального оборудования (траверсы) обеспечивающей опирание трубы в восьми точках по длине (рис. 4).

Рис. 4. Перемещение трубобетонной сваи с использованием траверсы, обеспечивающей опирание сваи в 8 точках [6]

Предварительно напряженные железобетонные сваи были изготовлены в специальной опалубке в соответствии с нормативными требованиями (рис. 5). После изготовления и твердения, сваи доставлялись к месту установки.

Рис. 5. Изготовление преднапряженной железобетонной сваи [6]

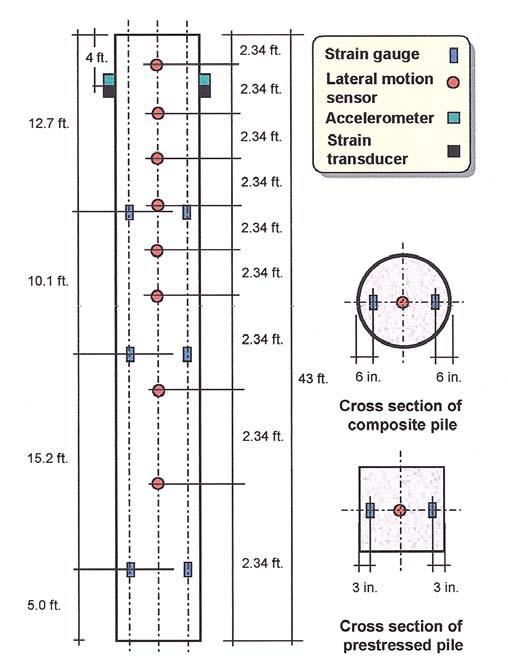

Измерительные приборы. И трубобетонная и предварительно напряженная железобетонная сваи были оснащены тензометрами в осевом направлении на трех уровнях по длине свай. На каждом уровне два тензометра размещались на противоположных гранях свай. Тензометры были установлены на арматурных стержнях длиной 914 мм, которые были забетонированы в бетонном сердечнике. Каждая испытываемая свая также была оснащена восемью датчиками поперечного перемещения для построения эпюры поперечных перемещений при испытаниях свай на изгиб. Эти датчики размещались в трубках из поливинилхлорида, которые устанавливались внутри испытываемых свай. Расположение датчиков поперечного перемещения показано на рисунке 6. Для измерения осевых напряжений при погружении свай, пары специальных тензометров и акселерометров были установлены на бетонной поверхности свай на расстоянии 1,2 м от верха свай. В случае трубобетонной сваи вырезались участки размерами 127*127 мм в фибропластиковой оболочке для установки датчиков на бетонную поверхность.

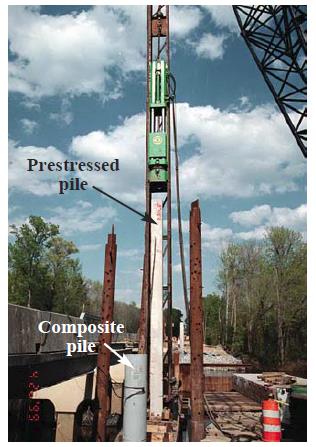

Погружение свай. Для погружения и трубобетонной и железобетонной преднапряженной свай использовался гидравлический молот типа ICE Модель 160S, который затем применялся для погружения свай во время сооружения опор моста. Вес ударной части (бабы) молота составлял 71,2 кН. При забивке свай использовались фанерные подушки толщиной 190 мм. Обе испытываемые сваи были погружены на глубину 10,2 м. Для погружения трубобетонной сваи на 25,4 мм требовалось 6 ударов молота, а для такого же погружения железобетонной сваи требовалось 4 удара молота.

На рисунках 7 и 8 показан процесс забивки трубобетонной и железобетонной свай.

Рис. 6. Размещение датчиков на испытываемых сваях [6]. strain gauge – тензометр, lateral motion sensor – датчик поперечного перемещения, accelerometer – акселерометр, strain transducer – датчик деформации

В таблице 1 приведены некоторые результаты замеров в процессе погружения трубобетонной и железобетонной предварительно напряженной свай.

Таблица 1 Результаты испытаний во время погружения преднапряженной и трубобетонной свай [6]

|

Измеряемые параметры | Тип сваи | |

Преднапряженная | Трубобетонная | |

Скорость прохождения волны | 3,70 м/сек | 3,61 м/сек |

Максимальные сжимающие напряжения, измеренные в процессе погружения сваи |

17,57 МПа |

19,15 МПа |

Максимальные растягивающие напряжения, измеренные в процессе погружения сваи |

4,82 МПа |

2,89 МПа |

Допустимые напряжения | Растяжение<7,03 МПа Сжатие<31,01 МПа | Нет нормативных документов |

Как видно, скорость прохождения волны, максимальные сжимающие напряжения и максимальные растягивающие напряжения отличаются незначительно. Измеренный уровень напряжений в предварительно напряженной железобетонной свае ниже допустимых напряжений [8]. Что же касается трубобетонной сваи, то пока еще отсутствуют соответствующие нормативные документы для трубобетонных свай с фибропластиковой оболочкой.

Рис. 7. Забивка трубобетонной сваи гидравлическим молотом [6]

Рис. 8. Забивка железобетонной сваи гидравлическим молотом. На переднем плане уже погруженная трубобетонная свая [6]

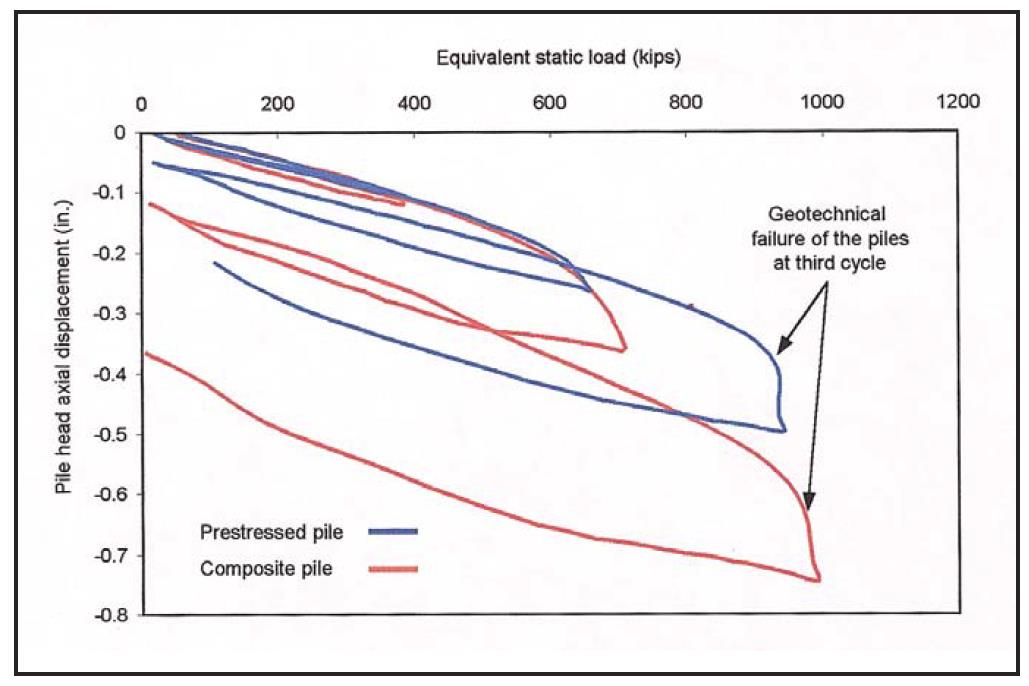

Испытания на действие осевой сжимающей нагрузки. Трубобетонная и предварительно напряженная сваи были нагружены осевой сжимающей нагрузкой с помощью испытательной системы «Statnamic». Эта система обеспечивает не ударное, а скорее квазистатическое нагружение сваи, при котором действующее на сваю усилие увеличивается в течение 0,2 – 0,3 секунд. В процессе испытаний было проведено несколько замеров, включая величину приложенной нагрузки, смещение головы сваи с использованием лазерного устройства и деформации. Описание методики проведения испытаний с использованием системы «Statnamic» приведено в [9]. Каждая испытываемая свая подвергалась трехцикловому нагружению с увеличением прикладываемой нагрузки. Эквивалентная статическая нагрузка определялась с помощью методики, изложенной в [10].

Графики, показывающие зависимость перемещения головы сваи вдоль ее оси от величины эквивалентной статической нагрузки для обеих испытанных свай для трех циклов нагружения показаны на рисунке 9. Поведение свай во время последнего цикла свидетельствует быстром увеличении перемещения свай в конце нагружения, что говорит о полном исчерпании несущей способности свай по грунту. Предельная эквивалентная статическая нагрузка для преднапряженной железобетонной сваи составляет 4190 кН и для трубобетонной сваи 4359 кН. Обе сваи показывают близкую несущую способность, хотя их форма и размеры несколько отличаются.

Рис. 9. Изменение перемещения головы свай в зависимости от величины эквивалентной осевой статической нагрузки [6]

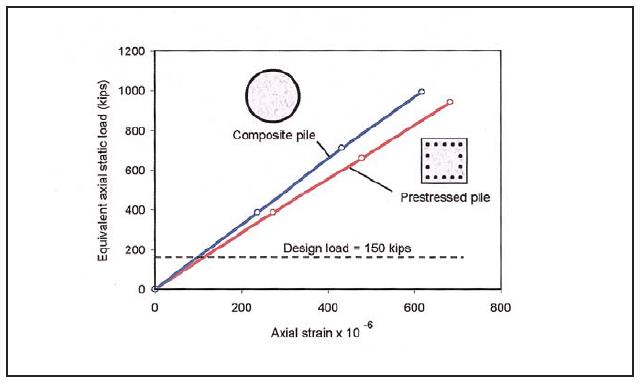

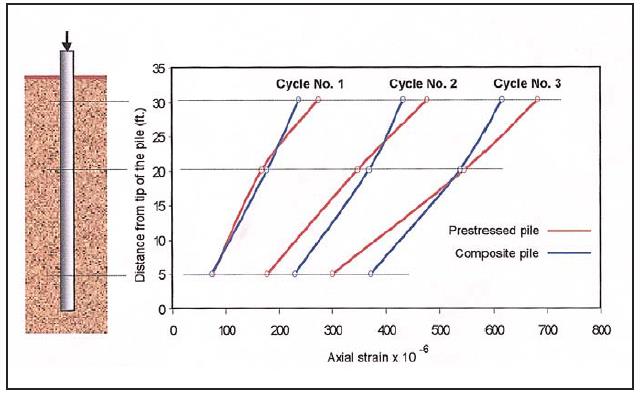

На рисунке 10 приведены зависимости осевых деформаций для обоих типов свай от величины эквивалентной осевой статической нагрузки. За осевые деформации приняты средние значения для двух верхних тензометров (расположенных ближе к нагружаемому концу свай), так как измеряемые ими деформации наибольшие из всех, возникающих в свае. Рисунок 10 свидетельствует о том, что поведение обоих типов свай похожее, но трубобетонная свая несколько жестче, чем преднапряженная железобетонная. Также видно, что проектная нагрузка, составляющая 150 kips = 667 кН, значительно меньше предельной нагрузки, которую могут выдержать сваи. Изменение осевых деформаций по длине, начиная от нижнего конца свай, для обоих типов свай показано на рисунке 11.

Рис. 10. Диаграммы нагружения испытываемых свай.(1kips = 4,45 кН) [6]

Рис. 11. Изменение величины осевых деформаций по длине свай [6]

Как видно, характер изменения осевых деформаций у обоих типов свай похож. Кроме того, величина деформаций уменьшается по мере продвижения от верха к нижнему концу свай, что объясняется постепенной передачей осевой нагрузки от сваи грунту через трение по поверхности сваи.

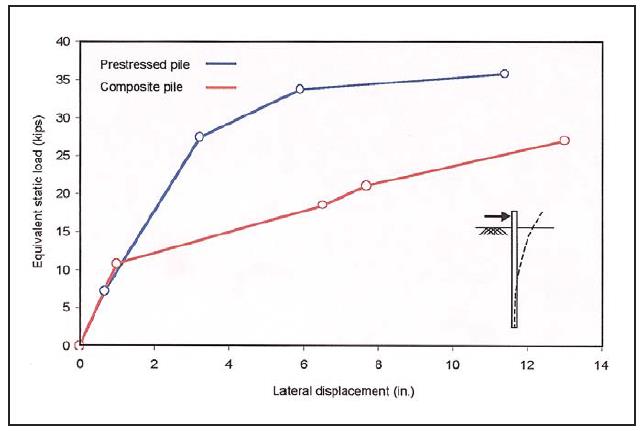

Испытания изгибающей нагрузкой. После испытания осевой нагрузкой, были проведены испытания свай на изгиб путем приложения поперечной нагрузки к верху сваи с использованием той же испытательной системы «Statnamic», но уже создающей горизонтальное воздействие на сваю (рис. 12). При испытаниях на изгиб также выполнялось измерение нескольких параметров: величины прикладываемой нагрузки, перемещения сваи на различных уровнях. Каждая свая подвергалась четырем циклам загружения постепенно увеличивающейся нагрузкой. Зависимость поперечного перемещения в точке приложения нагрузки от величины эквивалентной поперечной статической нагрузки для обоих типов свай показана на рисунке 13. Как видно, кривые, описывающие поведение свай при изгибе, в определенной мере похожи на кривые зависимости кривизны от изгибающего момента, полученные при четырехточечном изгибе обоих типов свай. Для трубобетонной сваи значительное изменение жесткости при поперечной нагрузке, равной 11 kips = 48,9 кН, соответствует точке растрескивания оболочки. Высокая начальная жесткость предварительно напряженной сваи объясняется эффектом предварительного напряжения и высоким модулем упругости арматуры.

Рис. 12. Поперечный изгиб сваи с помощью испытательной системы «Statnamic» [6]

Рис. 13. Зависимость поперечного перемещения от величины статическо эквивалентной нагрузки [6]

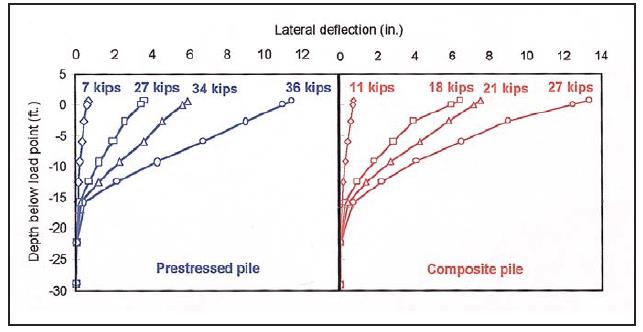

На рисунке 14 приведены эпюры поперечных перемещений по длине обоих типов свай при наибольшем уровне нагружения каждого из четырех циклов нагружения.

Рис. 14. Эпюры поперечных перемещений по длине свай (1 фут = 30,48 см, 1 дюйм = 25,4 мм, 1 kips = 4,45 кН) [6]

Как видно из рисунков, поперечные перемещения становятся значительными на глубине от 15 до 20 футов (от 4,5 до 6,1 м). Также видно, что для последних двух циклов эпюры перемещения становятся почти билинейными, с резким изменением угла наклона на глубине 4,8 м (16 футов) от точки приложения нагрузки. Вполне возможно, что на двух последних циклах нагружения изменение наклона свай является причиной начала их разрушения.

Строительство моста с использованием свай различного типа

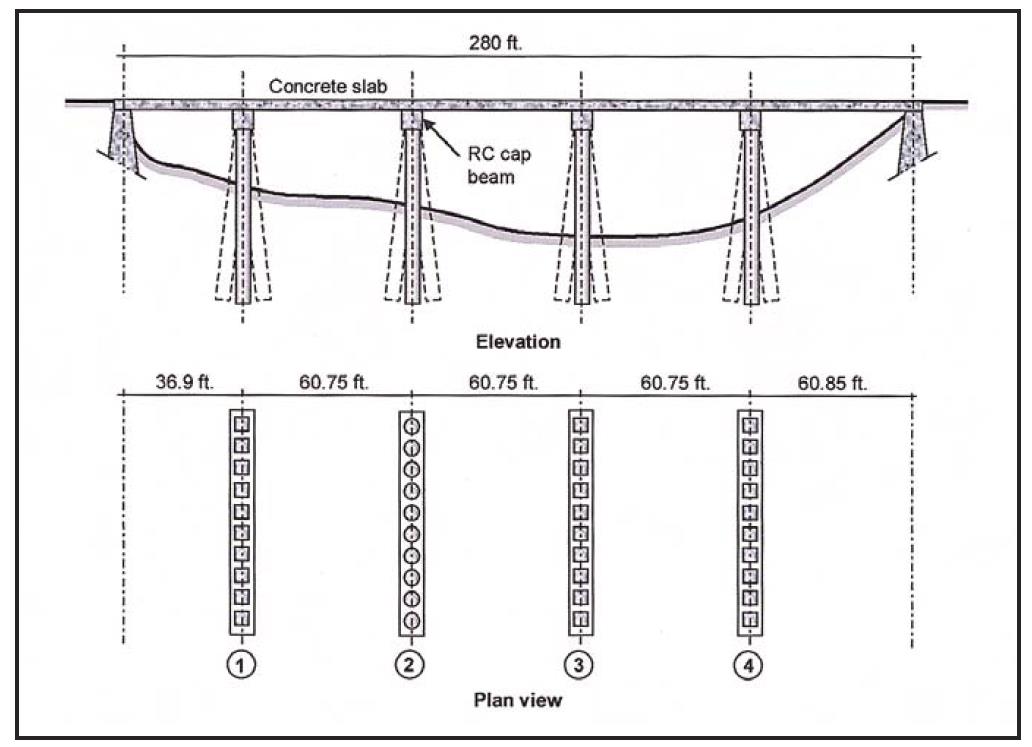

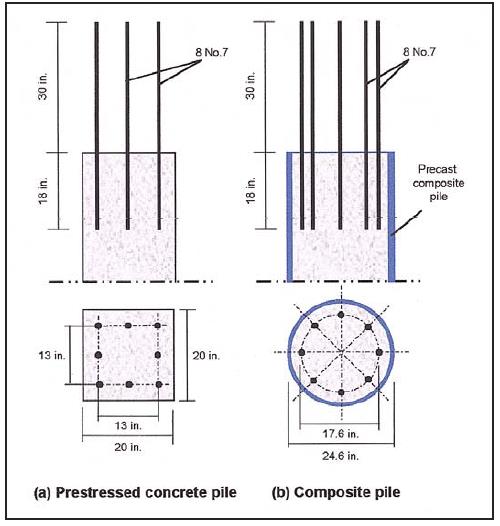

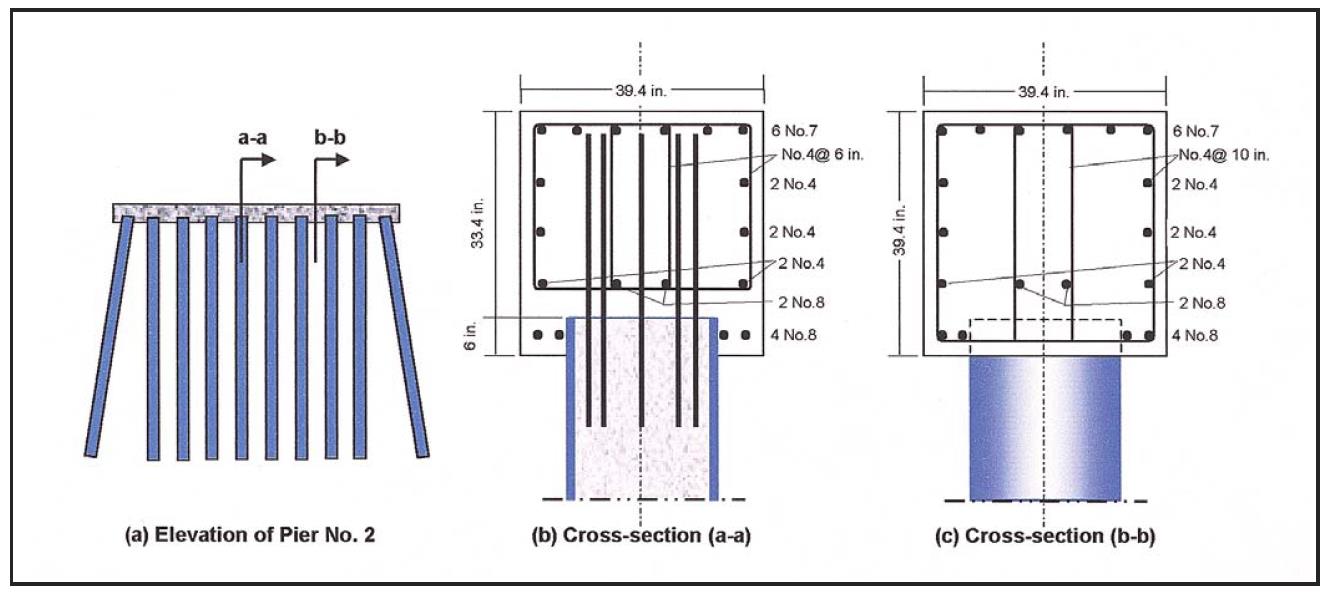

На основании анализа результатов проведенных лабораторных и натурных испытаний трубобетонных и предварительно напряженных железобетонных свай Департамент транспорта Вирджинии разрешил использовать трубобетонные сваи с фибропластиковой оболочкой для сооружения опоры 2 моста (рис. 15). Опора состоит из 10 трубобетонных свай, объединенных поверху железобетонной насадкой. Трубобетонные сваи опоры моста идентичны испытанной трубобетонной свае как по размерам, структуре фибропластиковой оболочки, а также методам изготовления и погружения. На рисунках 2, 3, 4 показан процесс изготовления трубобетонной сваи, а на рисунке 7 процесс забивки. Установленные в проектное положение трубобетонные сваи опоры 2 показаны на рис. 16. После погружения трубобетонных свай, а также выравнивания и обрезания их по высоте необходимо обеспечить связь голов свай с насадкой. Для этого с использованием обычного перфоратора в плоской поверхности торца каждой сваи параллельно ее оси было просверлено 8 отверстий диаметром 25,4 мм и глубиной 457 мм. В преднапряженных железобетонных сваях также было сделано 8 отверстий по контуру квадрата со стороной 330 мм, а в трубобетонных сваях отверстия располагались по окружности диаметром 447 мм (как показано на рис. 17).

Рис. 15. Схема моста с четырьмя русловыми опорами [6]

Рис. 16. Трубобетонные сваи опоры 2 после забивки. На поверхности свай видны квадратные окошки, прорезанные в фибропластиковой оболочке для установки датчиков на поверхность бетона [6]

При таком расположении отверстий обеспечивался защитный слой бетона толщиной 76 мм. Восемь арматурных стержней No 7, длиной 1219 мм заанкеривались в отверстиях с помощью эпоксидной смолы (рис. 17). Дно короба опалубки для насадки располагалось на 152 мм ниже верхнего торца свай для обеспечения замоноличивания верха свай в теле насадки. Детали сопряжения голов трубобетонных свай с насадкой показаны на рис. 18.

На рис. 19 показан вид на мост и, в частности, на опору номер 2 с трубобетонными сваями с фибропластиковой оболочкой.

Рис. 17. Конструкция голов свай с указанием расположения арматурных стержней для связи с насадкой [6]

Рис. 18. Связь голов трубобетонных свай с железобетонной насадкой в опоре 2 [6]

Рис. 19. Мост с опорой из трубобетонных свай [6]

Стоимостной анализ вариантов сооружения опор

Стоимость изготовления трубобетонной сваи со стеклопластиковой оболочкой, включая стоимость и оболочки, и бетона и заполнения бетоном, а также включая стоимость доставки, составила 95 долларов за фут длины сваи (30,48 см). Стоимость погружения сваи составила 20 долларов за фут длины. В результате полная стоимость сооружения трубобетонной сваи составила 115 долларов за фут длины по сравнению с 65 долларами на фут длины за сооружение квадратной железобетонной предварительно напряженной сваи. То есть стоимость сооружения трубобетонной сваи в 115/65 = 1,77 раза или на 77% выше стоимости сооружения железобетонной сваи. В определенной мере высокая стоимость трубобетонной сваи с фибропластиковой оболочкой обусловлена тем, что объем производства трубобетонных свай весьма мал, а мелкосерийное производство всегда дороже. Кроме того, более высокая стоимость трубобетонных свай может быть связана с отсутствием опыта у подрядчика в изготовлении и трубобетонных свай, с необходимостью использовать специальное оборудование. Однако, если вести расчет по приведенной стоимости, то есть с учетом расходов не только на изготовление, но и на эксплуатацию в течение жизненного цикла сооружения, то стоимость трубобетонных свай ожидается меньшей, чем стоимость железобетонных свай, которые могут подвергаться усиленной коррозии в агрессивных эксплуатационных средах. Принимая во внимание, что статья [6] была опубликована в 2003 году, к настоящему времени мост с трубобетонными сваями находится в эксплуатации около 13 лет.

Рассмотренные выше исследования позволяют сформулировать следующие выводы: использование заполненных бетоном фибропластиковых труб в качестве свай для мостовых опор достаточно практично и целесообразно; изгибная прочность трубобетонных свай диаметром 625 мм с оболочкой из стеклопластика толщиной 5,4 мм практически такая же, что и у железобетонных свай квадратного сечения со стороной 508 мм, армированных 14 предварительно напрягаемыми стержнями диаметром 12,7 мм; однако жесткость трубобетонной сваи после растрескивания оболочки снижается; трубобетонная свая выходит из строя путем разрушения фибропластиковой трубы на растянутой стороне, в то время как преднапряженная железобетонная свая разрушается при достижении предела текучести в растянутой арматуре, что происходит сразу же после разрушения бетона в сжатой зоне; поведение и трубобетонной и железобетонной свай при действии осевой нагрузки практически одинаково, причем несущая способность по грунту исчерпывается раньше, чем происходит разрушение свай.

Дальнейшие исследования могут быть продолжены в направлениях: изучение поведения трубобетонных свай с фибропластиковой оболочкой при комбинированном нагружении; разработка методов улучшения сцепления фибропластиковой оболочки с бетонным сердечником; разработка методов увеличения изгибной жесткости, например, созданием предварительного напряжения; изучение поведения трубобетонных свай при действии сдвиговой и циклической нагрузки; изучение поведения трубобетонных свай в условиях длительного нагружения и воздействия агрессивной среды; проведение полного стоимостного анализа жизненного цикла сооружения с применением трубобетонных элементов.

В диссертации [11] исследуется взаимодействие трубобетонных свай с оболочкой их фибропластиков, являющихся опорой интегрального моста с окружающим грунтом. Интегральными называются мостовые сооружения особого типа, которые не содержат в своей конструкции опорных частей и деформационных швов. В этих мостах под действием циклических деформаций расширения и сжатия возникают горизонтальные перемещения (подвижки), воспринимаемые свайными фундаментами. Для восприятия этих подвижек без разрушения свайные фундаменты должны быть достаточно гибкими и потому в работе [11] анализируется возможность применения трубобетонных свай с фибропластиковой оболочкой в интегральных мостах.

Отмечается, что исследований применимости фибропластиковых материалов для изготовления свай, особенно с заполнением их бетоном недостаточно. Для численного моделирования поведения трубобетонных свай с фибропластиковой оболочкой применяется конечно-элементный программный комплекс ANSYS, позволяющий учесть большое количество проектных параметров. Модель деформирования, примененная для расчетного анализа, учитывает нелинейное поведение грунта, окружающего сваю, нелинейное поведение бетона сердечника сваи и ортотропию свойств однонаправленно армированного фибропластика. Для сравнения рассматривалось поведение фибропластиковой сваи как без заполнения бетоном, так и с заполнением. Исследования показали, что применение заполненных бетоном фибропластиковых свай позволяет обеспечить гибкость свай, достаточную для использования в качестве опор интегральных мостов.

Применение трубобетонных арочных конструкций с оболочкой из фибропластиков в малом мостостроении

Применение фибропластикового трубобетона эффективно в конструкциях, работающих на осевое и внецентренное сжатие и изгиб, то есть не только в качестве стоек, колонн, но также и в качестве несущих элементов арочных мостов малых пролетов. При этом, по сравнению с железобетонными конструкциями, фибропластиковые трубобетонные конструкции имеют повышенную несущую способность, жесткость, трещиностойкость, а по сравнению со сталебетонными и тем более металлическими – меньшую металлоемкость. Высокая прочность и химическая инертность фибропластикового трубобетонного элемента позволяет использовать его для создания арочных мостовых конструкций без применения стальной арматуры и тяжелой строительной техники.

Пример применения композитных трубобетонных конструкций в малом мостостроении приведен на рис. 20.

Рис. 20. Мост с несущими элементами в виде фибропластиковых арочных труб, заполненных бетоном [13]

Мы здесь не будем подробно останавливаться на особенностях применения трубобетонных арочных элементов с оболочкой из фибропластиков в малом мостостроении, так как это вопрос достаточно подробно рассмотрен в работах [12, 13, 14]. В России пока еще нет опыта применения таких конструкций, хотя в Саратове на базе ПАО «Волгомост» [13] и в Москве (НИИГрафит) проводятся исследования заполненных бетоном композитных арок с целью последующего их использования в малом мостостроении. Требуется проведение дополнительных лабораторных и натурных экспериментальных исследований, постройка опытного моста и мониторинг его поведения. Кроме того, необходимо разработать методику расчета мостового сооружения с заполненными бетоном арочными несущими трубчатыми элементами из фибропластика.

Применение гибридных трубобетонных конструкций

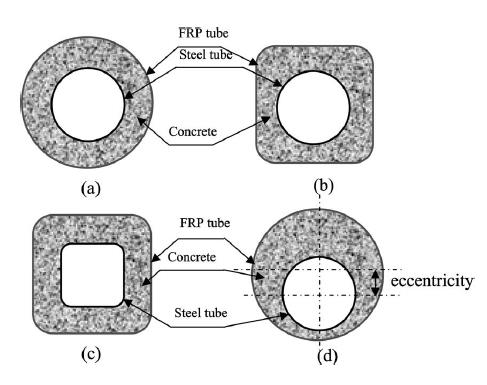

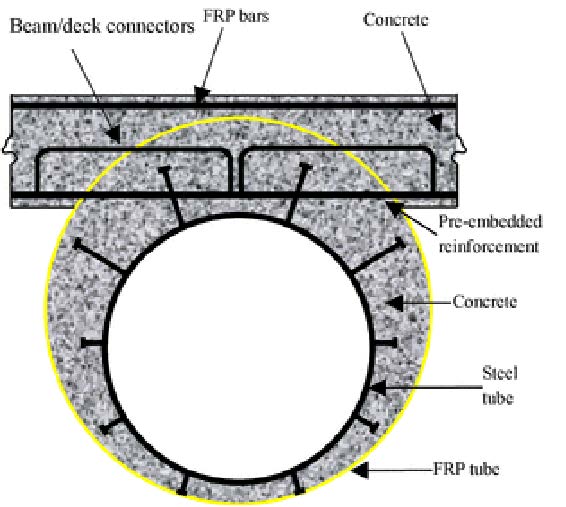

Гибридными называются сваи, колонны, балки, совмещающие в себе стальные и фибропластиковые оболочки (трубы) в качестве несъемной опалубки. В таких конструкциях из фибропластика изготавливается внешняя оболочка, обладающая высокой стойкостью к агрессивным средам. Внутри трубобетонной конструкции создается пустота введением металлической трубы (рис. 21).

Рис. 21. Сечение гибридной колонны. Источник: https://lostinthecities.wordpress.com/tag/frp/

В работе [15] приведены результаты экспериментального исследования поведения гибридных элементов с наружной фибропластиковой и внутренней стальной оболочкой при изгибе. В процессе исследования анализировалось влияние таких параметров как конфигурация сечения элемента, прочность бетона, толщина фибропластиковой и стальной оболочки. Такие гибридные элементы могут использоваться и в качестве стоек (свай) и в качестве балок. Результаты исследования показывают, что гибридные балки достаточно пластичны, так как фибропластиковая оболочка обеспечивает работу бетона в стесненных условиях, а стальная внутренняя оболочка обеспечивает пластическое поведение при продольном деформировании. Сопротивление гибридных балок изгибу, включая изгибную жесткость, предельную нагрузку и трещиностойкость можно увеличить, смещая внутреннюю стальную трубу в зону растяжения или путем добавления продольной фибропластиковой арматуры. На рисунке 22 приведены примеры возможных сечений гибридных балок.

В статье [16] приведены результаты исследований гибридной трубчатой трубобетонной колонны с внутренней металлической оболочкой круглого сечения и наружной квадратной оболочкой из фибропластика.

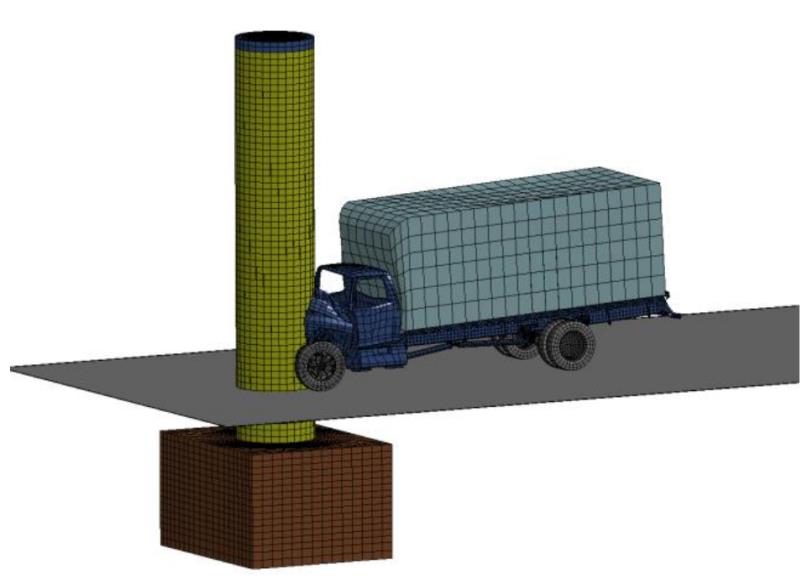

Гибридные конструкции могут использоваться в качестве стоек опор в мостовых сооружениях, причем особенно эффективными они могут быть в качестве опор эстакад и путепроводов, на которые возможен наезд автомобилей (рис. 23) [17].

Рис. 22. Возможные сечения гибридных трубчатых элементов [15]

Рис. 23. Сравниваемые железобетонная и гибридная трубобетонная опора и конечно– элементная модель столкновения [17]

В отчете [17] приведены технология проведения лабораторных и численных экспериментов и результаты сравнительного анализа поведения железобетонной и гибридной стоек на действие циклической изгибной нагрузки от активатора и ударной нагрузки от наезда автомобилей различных марок. Гибридные трубобетонные балки могут использоваться и в качестве прогонов в пролетных строениях мостовых сооружений, которые могут для повышения эффективности работы объединяться с железобетонной плитой проезжей части (Рис. 24).

Рис. 24. Сечение гибридной трубобетонной балки, объединенной с плитой проезжей части [18]

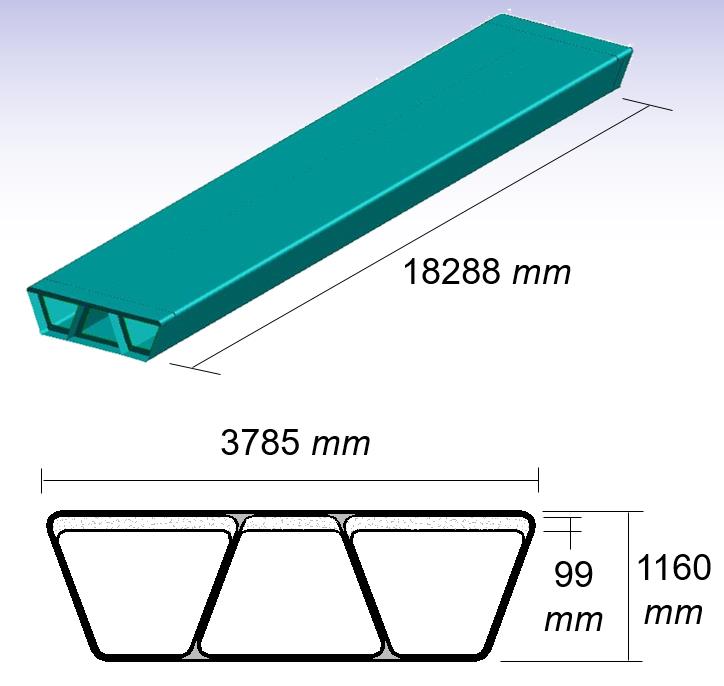

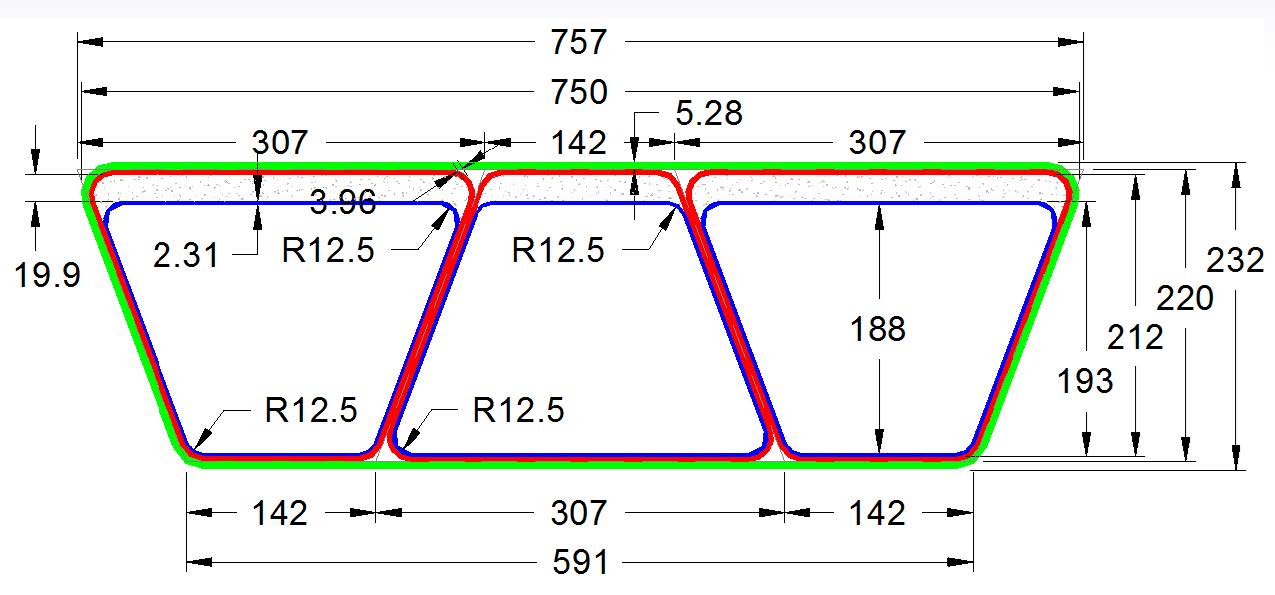

Другим интересным вариантом реализации совместной работы бетонного сердечника и оболочки из полимерного композиционного материала является гибридная балка коробчатого сечения, выполненная из стеклопластика, в которой в сжатой зоне располагается бетон, ограниченный стеклопластиковой оболочкой (рис. 25). Такая конструкция пролетного строения предложена университетом Буффало [19] для замены пролетных строений мостовых сооружений, находящихся в неудовлетворительном состоянии. Одним из недостатков этих конструкций являются трудоемкость их изготовления – опытные образцы изготавливались методом ручной выкладки, а о том, как проводилось бетонирование, нет информации (рис. 26). Технология и результаты испытаний такого пролетного строения приведены в презентации [19], там же проводилось численное моделирование такого пролетного строения с использованием балочной теории, теории изгиба пластин и методологии конечных элементов. Результаты расчета по всем трем методиками отличаются незначительно и друг от друга и от результатов эксперимента. Интересно, что при проведении эксперимента до разрушения оказалось, что пролетное строение разрушается в сжатой зоне либо путем раскрашивания бетона, либо от потери устойчивости сжимаемого полимерного композиционного материала (рис. 27).

Рис. 25. Гибридное коробчатое стеклопластиковое пролетное строение с бетонной прослойкой в сжатой зоне [19]

Рис. 26. Изготовление стеклопластиковой балки коробчатого сечения [19]

Рис. 27. Разрушение гибридного пролетного строения в сжатой зоне [19]

Применение трубобетонных элементов с оболочкой из углепластика в качестве балок в пролетных строениях мостов

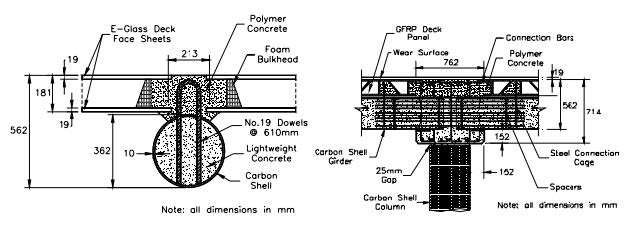

Примером конструкции, в которой трубобетонные элементы с оболочкой из углепластика используются не только в качестве элементов, работающих на сжатие/внецентренное сжатие (колонны, опоры, сваи), но и на изгиб является Kings Stormwater Channel Bridge [20]. Мостовое сооружение представляет собой конструкцию (рис. 28), в которой в качестве несущих элементов, как стоек, так и балок, используются трубобетонные конструкции с оболочкой из углепластика. Соединение трубобетонных балок пролетного строения со стеклопластиковой плитой проезжей части осуществляется с помощью выпусков стальной арматуры, причем стык омоноличивается с применением полимербетона (рис. 29 слева). Объединение стоек опор и насадки с балками пролетного строения также производится с применением стальной арматуры и полимербетона (рис. 29 справа). В результате по статической схеме работы этот мост является пространственной рамной конструкцией с применением трубобетонных элементов с углепластиковой оболочкой.

Рис. 28. Рамный мост с трубобетонными несущими элементами. Источник: http://www.jacobsschool.ucsd.edu/news/news_releases/2001/images/Img21.jpg

Рис. 29. Узлы соединения балок пролетных строений, стеклопластиковой плиты проезжей части, насадки и стоек опор [19]

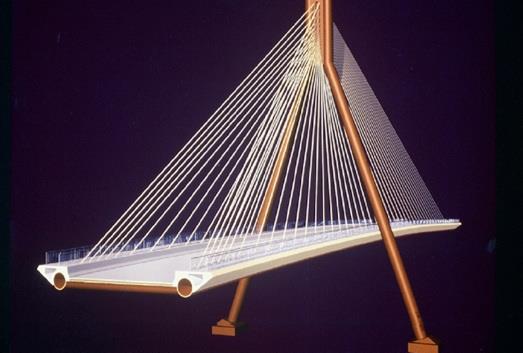

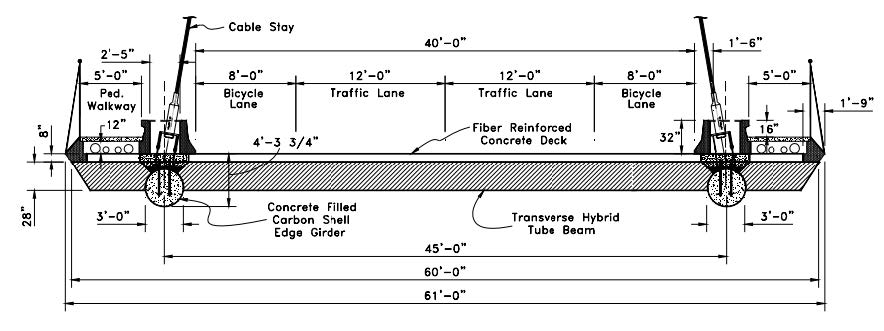

Интересным является концептуальное решение 137 метрового вантового моста Gilman Advanced Technology Bridge [20], пилон и балка жесткости которого выполнены из трубобетонных элементов с полимерной композиционной оболочкой (рис. 30). Пилон высотой 57,9 м имеет А-образную форму, выполнен из углепластиковой трубы, произведенной методом намотки, с бетонным сердечником. В качестве продольных балок жесткости пролетного строения предполагалось использовать трубобетонные элементы с углепластиковой оболочкой диаметром 91 см. В поперечном направлении трубобетонные балки объединены стеклопластиковыми поперечными балками, которые поддерживают полимербетонную плиту проезжей части (рис. 31).

Рис. 30. Концептуальная модель вантового моста [20]

Рис. 31. Поперечное сечение пролетного строения [20]

Заключение:

Проведенный в данной и предыдущей статье анализ опубликованных исследований по применению трубобетона с оболочкой из полимерных композиционных материалов позволяет отметить следующее:

полимерные композиционные материалы, иногда называемые фиброармированными полимерами (пластиками), позволяют повысить определенные характеристики конструктивных элементов из них, такие как жесткость, прочность, трещиностойкость, коррозионную стойкость и, в то же время, уменьшить собственный вес;

фиброармированные пластики можно применять для модернизации сжимаемых и изгибаемых элементов (колонн, стоек, балок), для повышения сейсмостойкости конструкций, а также можно применять для создания новых типов плит проезжей части мостовых сооружений и новых типов пролетных строений;

применение трубобетонных конструкций с оболочкой из фиброармированных пластиков позволяет повысить жесткость и несущую способность создаваемых конструкций, более эффективно использовать положительные свойства каждого из составляющих конструкцию материалов;

в ряде случаев эффективным может оказаться применение гибридных трубобетонных конструкций, когда в качестве материала внешней оболочки используется фибропластик, а в качестве материала внутренней оболочки металл; управляя расположением этих оболочек друг относительно друга, можно повысить эффективность трубобетонных конструкций;

к сожалению, можно отметить и ряд важных и не до конца исследованных вопросов применительно к трубобетонным конструкциям с оболочкой из полимерных композиционных материалов: сюда относится недостаток информации о долговременном поведении этих конструкций, их длительной прочности, особенностям поведения в условиях воздействия агрессивных эксплуатационных сред, а также температурных и климатических факторов;

поэтому весьма важной задачей является разработка методов расчета трубобетонных конструкций с оболочкой из полимерных композиционных материалов с учетом вышеуказанных эффектов и здесь более приемлемым подходом будет использование деформационной теории, так как метод расчета по предельным состояниям оказывается весьма некорректным при учете временных эффектов.

Литература

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Михалдыкин Е.С. О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 1. Опыт применения трубобетона с металлической оболочкой // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 7, №4 (2015) http://naukovedenie.ru/PDF/95TVN415.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ. DOI: 10.15862/95TVN415.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Михалдыкин Е.С. О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 2. Расчет трубобетонных конструкций с металлической оболочкой // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 7, №4 (2015) http://naukovedenie.ru/PDF/112TVN415.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ. DOI: 10.15862/112TVN415.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Михалдыкин Е.С. О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 3. Опыт применения полимерных композитных материалов в мостостроении // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 7, №5 (2015) http://naukovedenie.ru/PDF/27TVN515.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ. DOI: 10.15862/27TVN515.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Михалдыкин Е.С. О проблеме расчета трубобетонных конструкций с оболочкой из разных материалов. Часть 4. Опыт применения трубобетонных свай с оболочкой из полимерных композиционных материалов // Интернет-журнал «НАУКОВЕДЕНИЕ» Том 7, №5 (2015) http://naukovedenie.ru/PDF (доступ свободный). Загл. с экрана. Яз. рус., англ.

Christopher D.P. Baxter, Antonio Marinucci, Aaron S. Bradshaw and Russell J. Morgan. Field study of composite piles in the marine environment // University of Rhode Island Transportation Center. URITC PROJECT NO. 536153. 2005. 68 p.

Amir Fam, Miguel Pando, George Filz, Sami Rizkalla. Precast Piles for Route 40 Bridge in Virginia Using Concrete Filled FRP Tubes // PCI JOURNAL – May-June 2003, page 2-15.

Fam, A.Z., “Concrete-Filled Fiber Reinforced Polymer Tubes for Axial and Flexural Structural Members”, Ph.D. Thesis, The University of Manitoba, Winnipeg, Manitoba, Canada, 2000, 261 pp.

PCI Committee on Prestressed Concrete Piling, «Recommended Practice for Design, Manufacture, and Installation of Prestressed Concrete Piling» PCI JOURNAL, V. 38, No. 2, March-April 1993, pp. 14-41.

Brown, D.A., «Evaluation of Static Capacity of Deep Foundations From Statnamic Testing» Geotechnical Testing Journal, American Society for Testing and Materials, V. 17, No. 4, April 1994, pp. 403-414.

Middendrop, P., Berminghammer, P., and Kuiper, B., “Statnamic Load Testing of Foundation Piles,” Proceedings, Fourth International Conference of Applications of Stress-Wave Theory to Piles, The Hague, Netherlands, 1992, pp. 581-588.

Yaser Mahmoud Mustafa Jaradat. Soil-structure interaction of FRP piles in integral abutment bridges. Dissertation for the degree of Doctor of Philosophy, Faculty of the Graduate School of the University of Maryland 2005. 333 p.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Шадрина О.В. Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 1. Исследование применимости фибропластиков для создания арочной мостовой конструкции // Интернет– журнал "Науковедение" №4 (23), 2014. июль-август. с. 1-25. Идентификационный номер статьи в журнале 102TVN414.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Феоктистов С.А. Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 2. Отечественные исследования заполненных бетоном фибропластиковых арок и технология сооружения мостов с применением фибропластиковых арок // Интернет-журнал "Науковедение" №4 (23), 2014. июль-август. с. 1-34. Идентификационный номер статьи в журнале 103TVN414.

Овчинников И.Г., Овчинников И.И., Чесноков Г.В., Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 3. Мониторинг мостового сооружения, изготовленного с применением заполненных бетоном фибропластиковых арочных труб // Интернет-журнал "Науковедение" №4 (23), 2014. июль-август. с. 1-24. Идентификационный номер статьи в журнале 104TVN414.

T. Yu; Y.L. Wong; J.G. Teng; S.L. Dong; and E. S.S. Lam. Flexural Behavior of Hybrid FRP-Concrete-Steel Double-Skin Tubular Members // Journal of Composites for Construction, Vol. 10, No.5, October 1, 2006. p. 443–452.

T. Yu and J.G. Teng, M. Behavior of Hybrid FRP-Concrete-Steel Double-Skin Tubular Columns with a Square Outer Tube and a Circular Inner Tube Subjected to Axial Compression // Journal of Composites for Construction, Vol. 17, No. 2, April 1, 2013. P. 271-279.

Hollow-Core FRP-Concrete-Steel Bridge Columns under Extreme Loading / Omar I. Abdelkarim, Ahmed Gheni, Sujith Anumolu, Song Wang, Mohamed ElGawady. Final Report Prepared for Missouri Department of Transportation, January 2015. 205 p.

J.G. Teng, T. Yu, Y.L. Wong. Hybrid FRP-concrete-steel double-skin tubular structural members // Advances in FRP Composites in Civil Engineering. Proceedings of the 5th International Conference on FRP Composites in Civil Engineering (CICE 2010), Sep 27–29, 2010, Beijing, China. Pp. 26-32.

Amjad J. Aref. Advanced Composite Material Applications in Structural Engineering. Advances and Challenges / Structural Engineering Lecture Series. October 26, 2009. 74 p.

Lei Zhao, Rigoberto Burgueňo, Henriette La Rovere, Frieder Seible, Vitasp Karbhari. Зreliminary evalution of the hybrid tube bridge system // Final Test Report Submitted to California Department of Transportation under Contract No. 59AO032. February 2000. 56 p.