Применение заполненных бетоном трубчатых конструкций из фиброармированных пластиков в транспортном строительстве: Часть 1. Исследование применимости фибропластиков для создания арочной мостовой конструкции

И. Г. Овчинников, И. И. Овчинников, Г. В. Чесноков, О. В. Шадрина

Аннотация

В статье исследуется возможность применения заполненных бетоном фибропластиковых трубчатых конструкций для создания несущих элементов арочных мостов. Приведен краткий обзор основных направлений применения фибропластиков в транспортном строительстве и возникающие при этом проблемы. Одно из направлений – усиление железобетонных конструкций. Другое направление – применение фиброармированных пластиков в качестве внешней опалубки и арматуры при изготовлении прямолинейных и криволинейных трубчатых конструкций.

Отмечается, что прочность бетонного ядра, стесненного фибропластиковой оболочкой, вдоль оси трубобетонного стержня повышается в 3 – 3,5 раза.

Изоляция бетона от окружающей среды фибропластиковым кожухом создает лучшие условия для работы бетона под нагрузкой. И если в неизолированном бетоне происходит постоянно прогрессирующее развитие микротрещин, то у изолированного бетона при тех же уровнях напряжений оно быстро прекращается.

На цилиндрических поверхностях фибропластиковых трубобетонных конструкций задерживается меньше пыли и грязи, которые активизируют процессы атмосферной коррозии. Использование трубобетонных конструкций в сооружениях, подверженных ветровым нагрузкам, позволяет снизить эти нагрузки за счет улучшения аэродинамических качеств. Меньшая масса фибропластиковых трубобетонных элементов в сравнении с железобетонными облегчит их транспортировку и монтаж. Трубобетон экономичнее железобетона из-за отсутствия опалубки, хомутов, отгибов, петель, закладных деталей; он более вынослив, менее подвержен механическим повреждениям.

Далее рассматривается конструкция арочного моста из надувных композитных арок, заполняемых бетоном, надарочная часть которого представляет собой грунтовую засыпку по гофрированным листам, уложенным по своду из арочных элементов. За рубежом эта конструкция известна как «мост в рюкзаке».

Далее в статье приводятся и анализируются результаты экспериментальных и теоретических (с использованием метода конечных элементов) исследований отдельной заполненной бетоном фибропластиковой арки.

Показано, что бетон, заключенный в фибропластиковую трубу работает более эффективно, а изогнутые фибропластиковые трубчатые элементы могут использоваться в качестве несущих конструкций арочных мостов. Сравнение результатов расчета по использованной модели с данными эксперимента показывает очень хорошее совпадение, однако при постановке эксперимента и расчетном анализе не учтена возможность несимметричного деформирования арочной конструкции из-за несимметрии либо формы, либо материала, либо нагрузки, которые практически всегда имеют место в реальных конструкциях

Введение

Армированные волокнами полимерные материалы (Фиброармированные пластики – ФАП) имеют более высокую, чем сталь прочность, малый вес (то есть большую удельную прочность), хорошо сопротивляются воздействию коррозионных эксплуатационных сред, удобны в применении и не требуют тяжелого оборудования. Поэтому в последнее время они активно начали использоваться для усиления строительных конструкций.

В работе [1] проанализированы известные нормативные документы и руководства по усилению строительных конструкций фиброармированными пластиками и оказано, что в основном они используются для усиления конструкций из бетона и железобетона. В статьях [2,3,4] рассмотрены экспериментальные данные и теоретические разработки по проблеме усиления железобетонных конструкций композитами. В [5] проанализирована возможность применения композитных материалов при изготовлении и монтаже пешеходных мостов. Наконец, в статье [6] рассмотрена проблема усиления металлических конструкций фиброармированными пластиками и отмечено, что исследований, относящихся к усилению металлических и деревянных конструкций фиброармированными пластиками (ФАП) весьма мало.

Отметим некоторые отечественные работы по применению фиброармированных пластиков для усиления строительных конструкций [7-22].

Фибропластиковые трубобетонные конструкции

Другое направление применение фиброармированных пластиков состоит в использовании их в качестве внешней опалубки и арматуры при изготовлении прямолинейных и криволинейных трубчатых конструкций, то есть при изготовлении фибропластиковых трубобетонных конструкций.

В случае изготовления стержневых трубобетонных конструкций с применением фиброармированных пластиков по технологии [23,24,25] в этих конструкциях в отличие от простейшего напряженного состояния – одноосного сжатия (растяжения) возникает трехосное напряженное состояние и при объемном действии сжимающих напряжений резко возрастают не только предельные нагрузки, но и деформации, и по-иному происходит разрушение конструкций.

Применение фибропластикового трубобетона эффективно в конструкциях, работающих на осевое и внецентренное сжатие и изгиб, то есть в качестве стоек, колонн, а также арочных элементов. При этом, по сравнению с железобетонными конструкциями, фибропластиковые трубобетонные конструкции имеют повышенную несущую способность, жесткость, трещиностойкость, а по сравнению с сталебетонными и тем более металлическими – меньшую металлоемкость.

Экономичность конструкций с внешним армированием из фибропластиков, по сравнению с традиционными железобетонными конструкциями обеспечивается за счет более рационального использования свойств материалов. Бетон, находящийся в условиях объемного напряженного состояния, воспринимает напряжения, значительно превышающие прочность неизолированного бетона, а фибропластиковая оболочка, заполненная бетоном, в значительной степени защищена от потери местной и общей устойчивости. Кроме того фибропластиковая оболочка дополнительно защищает бетонное или железобетонное ядро от коррозии.

Создание специальных конструктивных схем с применением фибропластикового трубобетона, освоение новых технологических процессов изготовления труб и разработка узлов конструктивных элементов, использование на заводах железобетонных конструкций вибрационных процессов для скоростного заполнения труб бетоном, а также центрифугирования для распределения и уплотнения, будет способствовать развитию фибропластиковых трубобетонных конструкций.

Фибропластиковый трубобетонный прямолинейный или криволинейный стержень является комплексной конструкцией, состоящей из фибропластиковой трубы и бетонного или железобетонного ядра, совместная работа которых повышает их эффективность. Например, прочность бетонного ядра, стесненного фибропластиковой оболочкой, вдоль оси трубобетонного стержня повышается в 3 – 3,5 раза [10].

Изоляция бетона от окружающей среды фибропластиковым кожухом создает лучшие условия для работы бетона под нагрузкой. И если в неизолированном бетоне происходит постоянно прогрессирующее развитие микротрещин, то у изолированного бетона при тех же уровнях напряжений оно быстро прекращается.

На цилиндрических поверхностях фибропластиковых трубобетонных конструкций задерживается меньше пыли и грязи, которые активизируют процессы атмосферной коррозии. Использование трубобетонных конструкций в сооружениях, подверженных ветровым нагрузкам, позволяет снизить эти нагрузки за счет улучшения аэродинамических качеств. Трубобетонные элементы круглого сечения является равноустойчивыми при одинаковых расчетных длинах. Меньшая масса фибропластиковых трубобетонных элементов в сравнении с железобетонными облегчит их транспортировку и монтаж. Трубобетон экономичнее железобетона из-за отсутствия опалубки, хомутов, отгибов, петель, закладных деталей; он более вынослив, менее подвержен механическим повреждениям. Отсутствие распределительной и рабочей арматуры позволит получить более высококачественную укладку жестких бетонных смесей при центрифугировании.

Однако следует иметь в виду, что в отличие от металлических конструкций, фибропластиковый трубобетонный стержень эффективно работает только на сжатие, имея значительно меньшую несущую способность при растяжении, как и не армированный пластиком железобетонный элемент. Все это и определяет область эффективного применения фибропластиковых трубобетонных элементов.

Немного о фиброармированных пластиках

Композитные материалы в виде фиброармированных пластиков впервые были использованы в авиационной промышленности из-за из малого веса и высокой удельной прочности (оцениваемой как отношение прочности к объемному весу). Из-за ряда полезных характеристик фиброармированные пластики также начали достаточно широко использоваться в судостроении, при производстве трубопроводов, подземных резервуаров, а также коррозионно-стойкого оборудования. В связи с достаточно широким распространением композитов в указанных отраслях возникла идея применения этих материалов и сфере строительства и в особенности в отрасли транспортного строительства.

При изготовлении фибропластиков, используемых в строительстве, наиболее применяемыми волокнами являются углепластики, стеклопластики и ароматические полиамиды (типа кевлара). Но наиболее надежными из них считаются углепластики, которые имеют наивысший модуль упругости и значительную прочность. Весьма малая величина коэффициента температурного расширения углепластика, позволяет использовать его в условиях с большим количеством циклов замораживания и оттаивания.

Армирующие волокна в структуре фиброармированного пластика отвечают за прочность и жесткость, а матрица обеспечивает прочность на сдвиг, позиционирование волокон и обеспечение некоторой устойчивости материала при сжатии. Хорошая сопротивляемость фиброармированных пластиков воздействию внешней эксплуатационной среды открывает широкие возможности для их использования при разработке новых конструктивных решений мостовых сооружений, особенно в сочетании с бетоном и железобетоном.

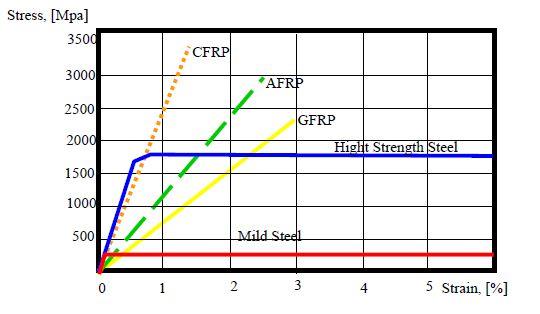

Фибропластиковые материалы способны выдерживать более высокие уровни напряжений, чем сталь, хотя присутствие термореактивных смол в них приводит к их большей жесткости и хрупкости, то есть меньшей пластичности. На рис. 1 для сравнения приведены диаграммы деформирования фибропластиковых материалов и сталей.

Рис. 1. Диаграммы деформирования композитных материалов (CERP –углепластиков, AFRP – арамидных пластиков, GERP – стеклопластиков) в сравнении с обычной (красным) и высокопрочной (синим) сталью

Применение фибропластикового трубобетонного элемента для создания арочной мостовой конструкции

Высокая прочность и химическая инертность фибропластикового трубобетонного элемента позволяет использовать его для создания арочных мостовых конструкций без применения стальной арматуры и тяжелой строительной техники. Как известно, бетон и железобетон являются относительно недорогими и достаточно прочными и жесткими строительными материалами. Однако железобетон в транспортных сооружениях подвержен деструкции при действии антигололедных материалов, в результате чего в нем возникают трещины, и происходит коррозия арматуры, что, в конечном счете, вызывает накопление повреждений, приводящее к снижению грузоподъемности и сокращению долговечности транспортных сооружений [26, 27, 28]. Кроме того, при возведении монолитных конструкций транспортных сооружений требуется создание весьма сложной опалубки, и бетонирование нельзя производить в холодную или сырую погоду. Использование сборного железобетона позволяет отказаться от опалубки и увеличить продолжительность строительного периода, но сборные элементы транспортных сооружений довольно тяжелы, и потому их транспортировка и установка также являются дорогостоящими операциями, требующими специальной техники.

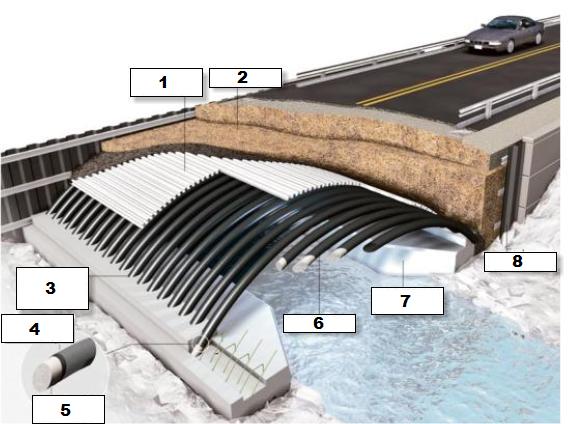

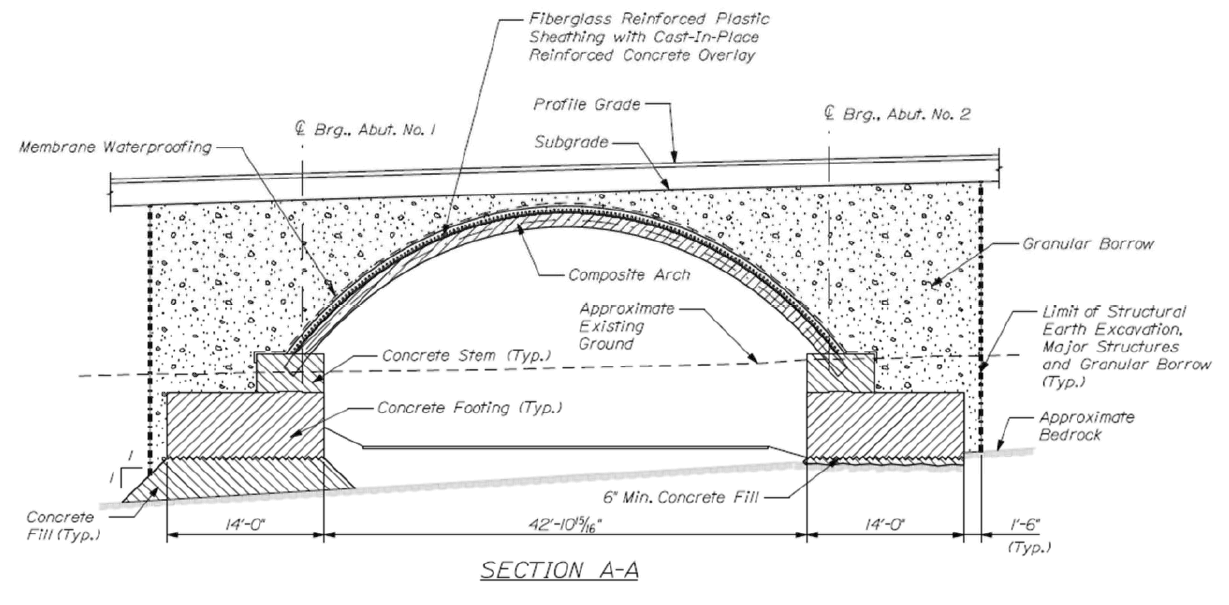

В университете сложных систем и композитов в штате Мэн была предложена конструкция арочного моста из надувных композитных арок, заполняемых бетоном [29, 30]. Надарочная часть представляет собой грунтовую засыпку по гофрированным листам, уложенным по своду из арочных элементов (Рис. 2).

Рис. 2. Арочный мост с несущими элементами из заполненных бетоном арок из композитного материала: 1 – гофрированные листы из композитного материала; 2 – грунтовая засыпка; 3 – концы труб, заделанные в бетонный фундамент; 4 – композитная оболочка трубчатой арки; 5 – бетонное ядро; 6 – арки; 7 – бетонный фундамент; 8 – оголовок

При использовании арочных элементов из фибропластика они выполняют три функции: являются опалубкой для бетона на строительной площадке; служат внешней арматурой для арочного бетонного элемента; обеспечивают антикоррозионную защиту трубчатой конструкции, тем самым увеличивая ее долговечность и снижая расходы на эксплуатацию.

Зарубежные исследования поведения заполненных бетоном фибропластиковых арок под нагрузкой

Процесс изготовления трубчатых фибропластиковых арок, заполняемых бетоном, включает две стадии. На первой стадии осуществляется сборка трубчатой конструкции, пропитка ее термореактивными смолами и отверждение. Готовые трубчатые арки из фибропластика доставляются на строительную площадку, где после их установки в проектное положение происходит их наполнение бетонной смесью, то есть как бы вторичное отверждение. Рис. 3 иллюстрирует процесс установки арок в проектное положение всего тремя рабочими без использования тяжелого грузоподъемного оборудования.

Рис. 3. Установка трубчатых арок пролетом 22 фута (6,71 м) тремя рабочими

Для того, чтобы проектировать эффективные инженерные системы с использованием заполненных бетоном фибропластиковых арочных конструкций, нужно иметь достаточно хорошее представление об особенностях их поведения. В этом случае можно будет правильно оценивать деформации системы, ее несущую способность и грузоподъемность, а также возможные формы отказов (выхода системы из строя). При этом следует иметь в виду, что рассматриваемая конструкция будет обнаруживать нелинейное поведение из-за нелинейности диаграммы деформирования (кривой напряжение – деформация) бетона при сжатии, и прогрессирующего растрескивания бетона при растяжении.

С целью изучения поведения заполненных бетоном фибропластиковых арочных конструкций было проведено специальное исследование, включающее три этапа [31].

На первом этапе была разработана нелинейная конечно-элементная модель материала для описания поведения арочных элементов.

На втором этапе проводились исследования с целью определения материальных констант, входящих в построенную модель материала, то есть для ее идентификации.

На третьем этапе проводилось полномасштабное исследование с целью оценки применимости модели, то есть ее валидация. Причем третий этап включал два уровня. На первом уровне проверка модели проводилась с использованием прямых заполненных бетоном фибропластиковых балочных образцов, а на втором уровне путем испытания заполненных бетоном фибропластиковых арочных конструкций.

Этап 1. Построение конечно-элементной модели

Анализ рассматриваемых конструкций представляет собой весьма сложную задачу из– за наличия нелинейностей в поведении материала, прогрессирующего растрескивания бетона, действия осевой и изгибающей нагрузки, а также из-за зависимости свойств от истории нагружения.

Для анализа использовалась нелинейная модель, разработанная с использованием метода конечных элементов. Метод конечных элементов применен для анализа таких сложных конструкций, как заполненные бетоном фибропластиковых арочные конструкции потому, что эти конструкции могут быть разбиты на малые элементы, поведение которых может быть описано достаточно просто, и которые могут быть объединены в целую конструкцию при соблюдении соответствующих условий согласования. Модель учитывает свойства материала и геометрическую нелинейность, зависимость свойств материала от истории нагружения, а также взаимодействие осевых и изгибных усилий.

Разработка конечно-элементной модели, описывающей деформацию при изгибе

Нелинейное поведение железобетонных конструкций достаточно хорошо описано в литературе. В общем случае предполагается, что бетон деформируется линейно – упруго, вплоть до появления трещин. Считается, что трещины появляются, когда напряжения в наиболее напряженном волокне достигают предела прочности при растяжении. Начало растрескивания, при котором сечение проявляет нелинейные свойства, определяется как точка, в которой деформации бетона достигают предельной величины 0,003. Поведение бетона, армированного фибропластиком, отличается от поведения железобетона из-за более низкого модуля упругости фиброармированного пластика и отсутствия у него предела текучести. Кроме того фибропластиковая труба создает стеснение в бетоне, величина которого зависит от свойств фибропластика и величины осевого усилия в элементе. В ряде работ приводятся зависимости между изгибающим моментом и кривизной для заполненных бетоном фибропластиковых труб, которые учитывают стеснение бетона при сжатии и его растрескивание при растяжении [32, 33]. При этом все эти зависимости носят итерационный характер.

Разработка конечно-элементной модели, учитывающей взаимодействие осевого нагружения и изгиба

В общем случае при действии произвольной нагрузки каждое сечение арки должно воспринимать и осевые и изгибные усилия. В случае заполненной бетоном арочной конструкции из фибропластика поведение ее при изгибе зависит от величины продольного усилия в элементе. В общем случае увеличение осевого усилия приводит к увеличению изгибной жесткости. Таким образом, в каждом сечении арки при действии внешней нагрузки возникает та или иная комбинация продольных и изгибных усилий. Поэтому на каждом шаге расчета кривизны, осевые и изгибные усилия должны удовлетворять уравнениям равновесия.

Разработка конечно-элементной модели: дискретизация арочной конструкции.

Для дискретизации задачи расчета арки использовались двухмерные плоские элементы одинаковой длины, располагаемые вдоль осевой линии арки. Плоский элемент выбран потому, что при его достаточной простоте он хорошо описывает и осевые и изгибные деформации. Для повышения эффективности численного моделирования используется допущение о симметрии относительно центральной оси арки. Количество элементов, на которые разбивается арка, определяется последовательным анализом. Сначала используется грубая сетка элементов, потом она измельчается и проводится сравнение результатов расчета на двух последовательных сетках дискретизации до получения удовлетворительной сходимости. Для исследования этого вопроса арка аппроксимировалась числом элементов от 6 до 800. В результате было установлено, что достаточно надежные результаты с погрешностью менее 1% при нахождении перемещений и изгибающих моментов получаются при использовании 25 элементов. Для дальнейшего анализа использовалась разбивка на 35 элементов равной длины.

Этап 2. Определение параметров модели. Испытание фибропластиковой трубы-оболочки

Поведение заполненной бетоном арочной конструкции из фибропластика в значительной степени зависит от механических свойств материала трубы – оболочки. Для того чтобы определить механические свойства материала трубы – ламината, были изготовлены образцы с использованием той же технологии, что и при изготовлении трубы. Изготовленные образцы испытывались с использованием двух методик. С использованием одной из методик определялись модули упругости вдоль волокон E1 и поперек волокон, а также коэффициент поперечной деформации ν12. Фибропластик ведет себя упруго практически до разрушения и потому в дальнейших исследованиях фиброармированный пластик считался линейно-упругим материалом. Предел прочности ламината определялся с помощью методики, разработанной в Университете штата Мэн специально для ламинатов, с симметричным углом отклонения плетеных тканей. Механические характеристики определялись в соответствии с нормами ASTM D-3039 [34], результаты испытаний фибропластика, используемого при изготовлении труб приведены в таблице 1.

Таблица 1 Характеристики фиброармированого материала, использованного для изготовления трубы-оболочки

Характеристика | Среднее значение | Количество образцов | COV | Источник |

Толщина стенки трубы -оболочки | 2.566 мм | 17 | 2.6% | ASTM D-3039 |

Модуль упругости вдоль волокон Е1 | 42.71 ГПа | 8 | 5.7% | ASTM D-3039 |

Модуль упругости поперек волокон Е2 | 14.26 ГПа | 9 | 4.3% | ASTM D-3039 |

Коэффициент поперечной деформации ν12 | 0.429 | 8 | 9.5% | ASTM D-3039 |

Предельная деформация | 0.0174 | 8 | 6.5% | Растяжение образца с надрезом |

Определение параметров модели. Испытание бетона

Прочность бетона определялась в соответствии с нормами ASTM C-39 [35]. С использованием значения прочности бетона при сжатии, кривая деформирования (зависимость между напряжениями и деформациями) была рассчитана в соответствии с моделью, предложенной Мандером [36].

Этап 3. Оценка применимости модели. Испытание прямых заполненных бетоном фибропластиковых балочных образцов

Для того, чтобы оценить применимость конечно-элементной модели, были проведены исследования трех специально изготовленных и испытанных в условиях четырехточечного изгиба образцов фибропластиковых труб, заполненных бетоном. Первый из трех образцов испытывался с использованием неоткалиброванной нагрузки и потому результаты испытания не соответствуют результатам испытаний двух других образцов и потому результаты этого первого испытания не учитываются.

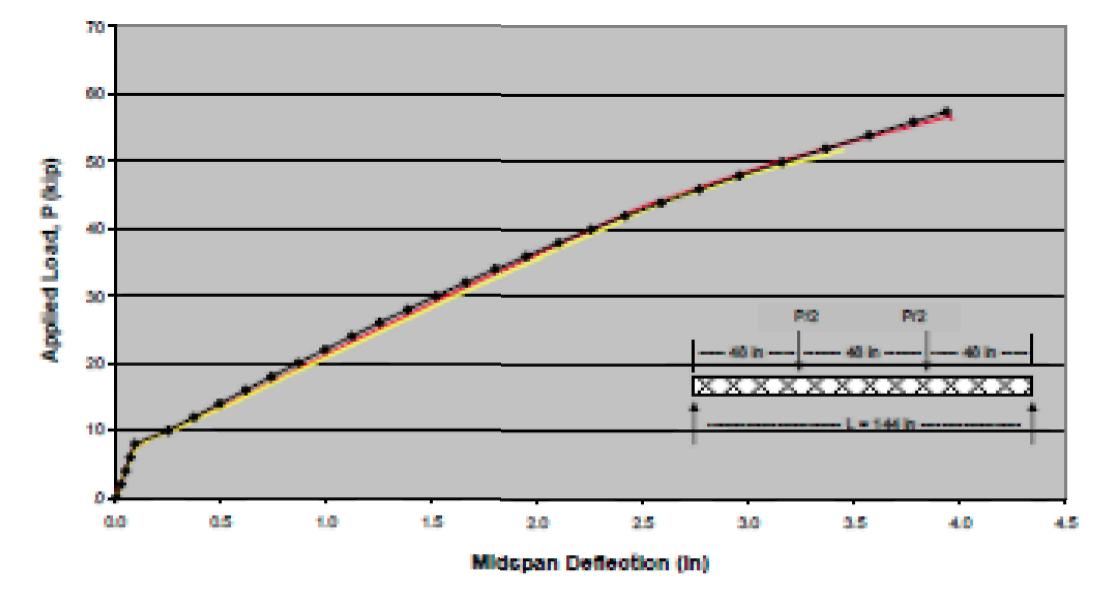

Балочные образцы имели пролет 144 дюйма (3,66 м) и испытывались в условиях четырехточечного изгиба. Нагрузка прикладывалась к образцам в трех точках с помощью серво-гидравлического активатора 110 kip (kip – килофунт силы – единица силы, распространенная в США с 20-го века по настоящее время и используемая инженерами). Схема испытания показана на рис. 4.

Рис. 4. Установка для испытания балки

Для всех образцов, вертикальное перемещение измеряли в точках приложения нагрузки, в середине пролета и опорах с использованием линейных датчиков перемещения. Депланацию (поворот) плоских сечений образца измеряли с помощью датчиков перемещения, установленных на противоположных концах рассматриваемого сечения в местах приложения нагрузки и в середине пролета. Деформации измерялись на верхней поверхности образца, в середине высоты и на нижней поверхности образца в двух сечениях, расположенных в зоне действия постоянного изгибающего момента с помощью тензорезисторов. Для того чтобы измерить любое заметное смещение бетонного ядра относительно фибропластиковой оболочки использовались струнные потенциометры, установленные горизонтально на каждом конце образца. В экспериментах смещение бетонного ядра не было обнаружено в обоих образцах. В результате эксперимента были построены графики нагрузка – прогиб для всех образцов. Анализ показал, что на всех кривых нагрузка – прогиб имеет место нелинейное поведение балочных образцов при изгибе.

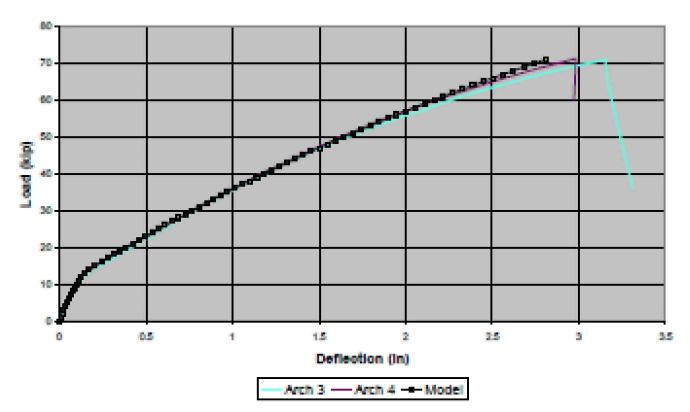

На рис. 5 приведены экспериментальные и расчетные кривые нагрузка – прогиб в середине пролета испытанных образцов.

Рис. 5. Экспериментальная и теоретическая кривые нагрузка – прогиб в середине пролета испытанного образца (красным цветом показано перемещение середины пролета балки №2, желтым цветом показано перемещение середины пролета балки №3)

Местное выпучивание фибропластиковой оболочки наблюдалось на всех образцах при нагрузке приблизительно 80% от разрушающей. Об этом свидетельствует и некоторое изменение угла наклона кривой нагрузка-прогиб при нагрузке около 45 kip. Все образцы разрушились в связи с разрывом фибропластиковой оболочки в зоне максимального момента при значении момента 1304 kip*in (килофунт силы, умноженный на дюйм) (6,6% COV), что оказалось на 5,7% ниже, чем расчетное значение изгибающего момента, при котором произошло разрушение, равного 1378 kip*in.

Оценка применимости модели. Испытание заполненных бетоном фибропластиковых трубчатых арок

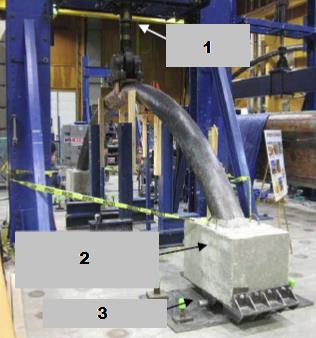

Для проверки корректности конечно-элементной модели деформирования заполненных бетоном трубчатых фибропластиковых арок проводилось экспериментальное исследование трех заполненных бетоном фибропластиковых арочных образцов. Все арочные образцы имели трубчатое поперечное диаметром 12 дюймов (30,48 см), радиус оси изогнутых арок составлял 13 футов (3,96 м), пролет арок равен 22 футам (6,7 м). Арки были испытаны на действие вертикальной локальной нагрузки, приложенной вершине арки. Установка для испытания арки показана на рис. 6.

Рис. 6. Установка для испытания арки:

1 – гидравлический активатор, 2 – бетонные блоки на концах обеспечивают неподвижное закрепление пят арки, 3 – опорный блок

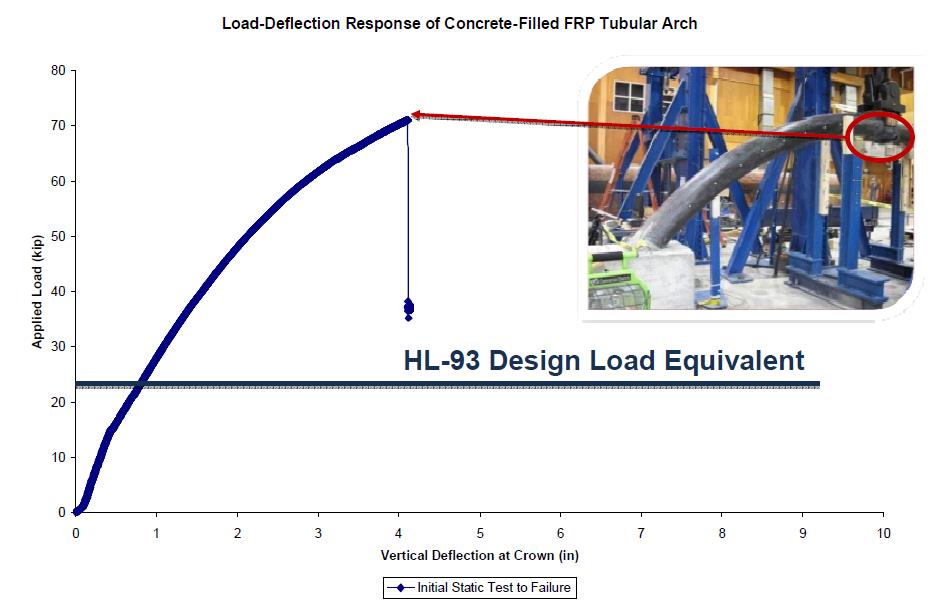

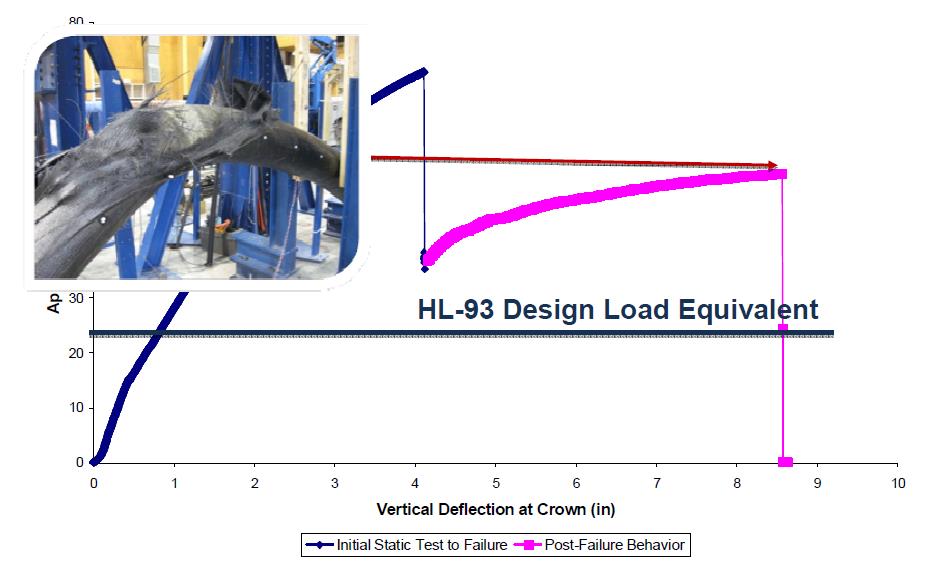

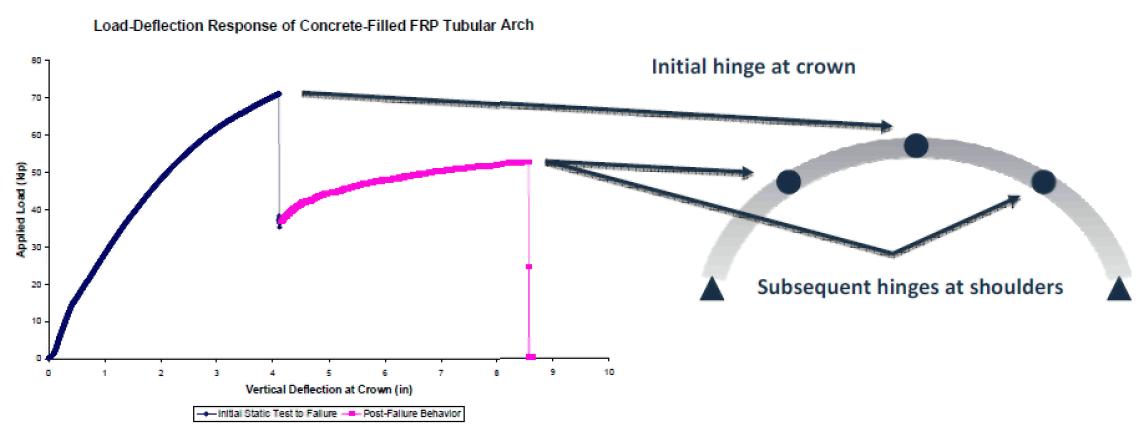

Было проведено два испытания арок на действие квазистатической нагрузки. Сначала арки загружались до тех пор, пока не происходил разрыв фибропластиковой оболочки в замке (верхней части) арки. Максимальная нагрузка в этом эксперименте соответствует предельной прочности (предельному состоянию) арки. После разрыва фибопластиковой оболочки арка сохраняет продольную устойчивость и значительную долю исходной прочности (несущей способности).

Поведение арки после разрыва фиброплатиковой оболочки исследовалось путем повторного квази-статического загружения, которое продолжалось до полного разрушения образца. Разрушение арки в этом случае происходило вследствие разрыва фибропластика на наружной поверхности арки примерно в четвертях пролета арки. В точках, где происходило вторичное разрушение устойчивость уже не обеспечивалась и происходило уже полное разрушение образца.

На испытываемых образцах были установлены датчики деформаций, размещаемые на верхней поверхности, в середине высоты, и на нижней поверхности в двух сечениях по длине пролета для измерения деформаций и кривизны в сечении. Прогибы образца измерялись с помощью струнных потенциометров, установленных в замке арки и в двух сечениях по длине пролета, кроме того, прогибы одной половины арки измерялись с использованием системы цифровой корреляции изображений (DIC). Поворот опор измеряли с помощью струнных потенциометров, установленных на концах образцов.

Поведение неповрежденной арочной конструкции из фибропластикокй трубы, заполненной бетоном, характеризуется линейной зависимостью прогиба от нагрузки до момента, когда начинается растрескивание бетона, затем наблюдается нелинейное поведение из-за снижения жесткости конструкции из-за распространяющегося растрескивания бетона по всей арке. На рисунке 7 приведены экспериментальные и расчетные кривые нагрузка-прогиб испытываемых образцов.

Рис. 7. Диаграмма нагрузка – прогиб в верхней точке испытанного арочного образца (голубым цветом показано перемещение замка арки №3, сиреневым цветом показано перемещение замка арки №4, точками – расчетная кривая)

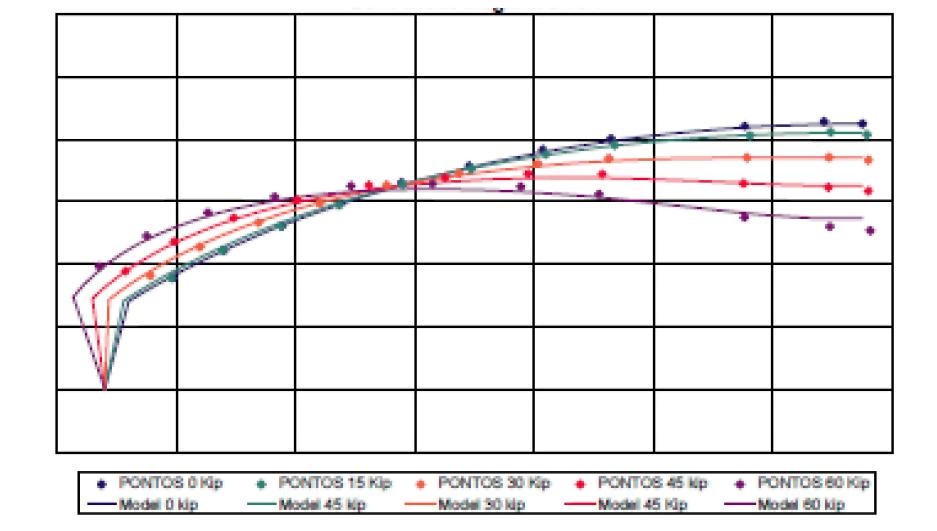

Как видно, расчетные данные по модели хорошо согласуются с экспериментальными данными. Был также проведен мониторинг перемещений половины арки в трех измерениях с использованием системы DIC. С использованием данных, полученных с помощью системы DIC, были построены эпюры прогибов арочного образца при различных уровнях нагружения в диапазоне от 0 до 85% от разрушающей нагрузки. Сопоставление этих данных с результатами расчета также показывает хорошее совпадение. На рис. 8 приведены экспериментальные и расчетные эпюры прогибов для одной из испытанных арок.

Среднее значение разрушающей нагрузки для испытанных арочных образцов составило 71,1 kip (kip – килофунт силы) (0,2% COV), в то время как расчетное значение разрушающей нагрузки, определенное с использованием конечно-элементной модели оказалось равным 69,0 kip. То есть расчеты по модели показывают разрушающую нагрузку примерно на 3% меньше экспериментальной. Формой разрушения всех арочных образцов был разрыв фибропластика в зоне максимального изгибающего момента, что соответствовало теоретическому анализу (рис. 9).

Рис. 8. Расчетные (линии) и экспериментальные (точки) эпюры прогибов заполненной бетоном фибропластиковой арочной конструкции при разных уровнях нагружения (значения вертикальных перемещений – прогибов увеличены в 15 раз)

Рис. 9. Начальная форма разрушения испытательного образца: 1 – разрыв фибропластиковой трубчатой арматуры на нижней поверхности арки

В начале процесса испытания арка, заделанная концами в опоры, представляла собой статически неопределимую систему. В момент начала разрушения в замке (верхней точке) арки образовывался шарнир, и степень статической неопределимости арки уменьшилась на единицу, при этом устойчивость арки осталась обеспеченной. После образования еще двух шарниров в четвертях арки она стала статически определимой, но сохранила достаточную часть первоначальной несущей способности. Для изучения поведения арочной конструкции в поврежденном состоянии производилось повторное квазистатическое нагружение до полного разрушения. Вторая форма разрушения арочной конструкции во всех испытанных образцах представляла собой разрыв фибропластиковой оболочки арки примерно в четвертях пролета арочной конструкции (рис. 10) и наступила при нагрузке 56,7 kip (10,4% COV), что составляет примерно 80% от разрушающей нагрузки для неповрежденной арочной конструкции. Во время повторного нагружения появились значительные прогибы арки, в 2,5-3,0 раза больше тех, что наблюдались при первоначальном нагружении.

Рис. 10. Вторая форма разрушения испытываемого образца:

1 – место разрыва армирующей оболочки находится примерно посередине между замком арки (где прикладывалась нагрузка) и зоной опирания арки, то есть примерно в четверти пролета арки

Для того, чтобы спрогнозировать поведение арочной конструкции после появления повреждений использовалась модель трехшарнирной арки, в которой обеспечивался свободный поворот сечения арки в замке. Расчет по этой модели дал очень хорошие результаты, разрушающая нагрузка оказалось равной 57 kip, но при этом практически не учитывалась жесткость в шарнирных сечениях, которая в реальности имеет место. Это наблюдение позволяет предположить, что после разрушения в замке арки вследствие разрыва фибропластиковой оболочки полностью шарнирной системы не образуется и арочная конструкция сохраняет определенную угловую жесткость в местах шарниров, что повышает жесткость всей системы. Проведенный выше анализ может быть также проиллюстрирован рис. 11 и 12, на которых приведены кривые нагрузка прогиб при начальном нагружении арочной системы (рис.11) и при ее повторном нагружении (рис.12).

Рис. 11. График нагрузка-прогиб в замке арки при начальном нагружении системы до наступления первой формы разрушения

Рис. 12. График нагрузка-прогиб в замке арки при повторном нагружении системы до наступления второй формы разрушения

На рис. 13 приведена схема арочной конструкции с указанием мест образования псевдошарниров с привязкой к характерным точкам графика нагрузка – прогиб.

Рис. 13. Места образования псевдошарниров в арке при различных уровнях нагружения

Ниже, на рис. 14 приведена конструкция арочного моста с несущими элементами из заполненных бетоном фибропластиковых труб.

Рис. 14. Арочный мост с несущими элементами из заполненных бетоном изогнутых фибропластиковых труб

При анализе представленных выше результатов нас в определенной мере насторожило то обстоятельство, что испытываемая арочная конструкция, являясь в определенной мере несимметричной конструкцией из-за отклонений в форме арки, толщине фибропластика в различных местах арки, не абсолютно центральном приложении нагрузки, в процессе испытаний обнаружила практически симметричное поведение. Мы полагаем, что здесь возможны две причины: 1) либо авторы проводимого исследования не задумывались о возможности такого деформирования конструкции и не измеряли полную картину деформаций всей арочной конструкции, ограничиваясь измерением прогиба в замке арки и общей картины перемещений только на одной половине арки; 2) либо же арочная конструкция при имеющихся её размерах (диаметре трубы, радиусе кривизны арки и длине ее пролета) оказалась достаточно жесткой и эффект несимметрии не проявился.

Поэтому при постановке эксперимента, который будет описан в следующей части статьи, мы постарались обратить внимание именно на это обстоятельство и учесть возможную несимметрию в поведении арочной конструкции в процессе испытаний.

Выводы

Анализ отечественных и зарубежных публикаций показывает, что фибропластики могут эффективно применяться как для усиления существующих транспортных сооружений, так и для создания новых конструктивных решений, сравнимых по эффективности и даже более эффективных, чем обычно применяемые конструктивные решения.

Результаты описанных в статье экспериментальных и теоретических исследований показывают, что бетон, заключенный в фибропластиковую трубу работает более эффективно, а изогнутые фибропластиковые трубчатые элементы могут использоваться в качестве несущих конструкций арочных мостов.

Сравнение результатов расчета по использованной модели с данными эксперимента показывает очень хорошее совпадение, однако с нашей точки зрения при постановке эксперимента и расчетном анализе не учтена возможность несимметричного деформирования арочной конструкции из-за несимметрии либо формы, либо материала, либо нагрузки, которые практически всегда имеют место в реальных конструкциях.

Литература

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Татиев Д.А., Покулаев К.В. Усиление металлических конструкций фиброармированными пластиками: часть состояние проблемы // Интернет-журнал "Науковедение" № 3, 2014. Май – июнь. с. 1– 27. Идентификационный номер статьи в журнале 19TVN314.

Овчинников И.Г., Валиев Ш.Н., Овчинников И.И., Зиновьев В.С., Умиров А.Д. Вопросы усиления железобетонных конструкций композитами: 1. Экспериментальные исследования особенностей усиления композитами изгибаемых железобетонных конструкций// Интернет-журнал «Науковедение» 2012, № 4, http://naukovedenie.ru/PDF/13tvn412.pdf. -М. с. 1– 22.

Овчинников И.Г., Валиев Ш.Н., Овчинников И.И., Зиновьев В.С., Умиров А.Д. Вопросы усиления железобетонных конструкций композитами: 2. Натурные исследования усиления железобетонных конструкций композитами, возникающие проблемы и пути их решения// Интернет-журнал «Науковедение» 2012, № 4, http://naukovedenie.ru/PDF/14tvn412.pdf. -М. с. 1– 37.

Овчинников И.Г., Валиев Ш.Н., Овчинников И.И., Зиновьев В.С., Умиров А.Д. Анализ проблем усиления железобетонных конструкций композитными материалами//Развитие транспорта в регионах России: проблемы и перспективы. Материалы II Всероссийской конференции с международным участием. Киров. 2012. с. 49-52.

Зиновьев В.С., Овчинников И.Г. Возможность применения композитных материалов при изготовлении и монтаже пешеходных мостов//Новые идеи нового века – 2013: материалы Тринадцатой Международной научной конференции = The new Ideas of New Century-2013: The Thirteen International Scientific Conference Proceedings: в 3 т./ Тихоокеан. Гос. Ун-т. – Хабаровск. Изд– во Тихоокеан.гос.ун-та. 2013. – 3 т. C. 278-284.

Овчинников И.И., Овчинников И.Г., Чесноков Г.В., Татиев Д.А., Покулаев К.В. Усиление металлических конструкций фиброармированными пластиками: часть 2. Применение метода предельных состояний к расчету растягиваемых и изгибаемых конструкций // Интернет-журнал "Науковедение" № 3, 2014. Май– июнь. с. 1– 23. Идентификационный номер статьи в журнале 20TVN314.

Чернявский, В.Л. Усиление железобетонных конструкций композитными материалами [Текст]/ Чернявский В.Л., Аксельрод Е.З.//Жилищное строительство. 2003. – №3. – С.15-16.

Шилин А.А., Пшеничный В.А., Картузов Д.В. Усиление железобетонных конструкций композитными материалами. М.: Стройиздат. 2004. 139 с.

Чернявский В.Л., Хаютин Ю.Г., Аксельрод Е.З., Клевцов Н.В., Фаткуллин Н.В. Руководство по усилению железобетонных конструкций композитными материалами. М. 2006. 60 с.

Шилин А.А., Пшеничный В.А., Картузов Д.В. Внешнее армирование железобетонных конструкций композиционными материалами. – М., ОАО «Издательство «Стройиздат»,2007. 181 с.

Бокарев С.А., Иванов А.А., Смердов Д.Н., Яшнов А.Н., Жильцов П.Д., Максименков П.Е. Инновационные методы усиления конструкций мостов. СибГУПС и ООО Главгросстрой. Новосибирск. 2008. 38 с.

Дьячкова А.А., Кузнецов В.Д. Расчет усиления железобетонных плит углеродными композиционными материалами//Инженерно-строительный журнал, №3, 2009. С.25-28.

Смердов Д.Н., Неровных А.А. Методика проведения экспериментальных исследований изгибаемых железобетонных элементов, усиленных композитными материалами // Вестник Сибирского государственного университета путей сообщения. Новосибирск: Изд-во СГУПСа, 2009. Вып. 21. С. 146–155.

Бокарев С.А., Смердов Д.Н. Экспериментальные исследования изгибаемых железобетонных элементов, усиленных КМ // Известия Вузов. Стр-во. 2010, №2, с.112-124.

Бокарев, С. А. Методика расчета по прочности сечений эксплуатируемых железобетонных пролетных строений, усиленных композитными материалами / С. А. Бокарев, Д. Н. Смердов, А. А. Неровных // Известия вузов. Строительство. – 2010. – № 2. – С. 63 – 74.

Бокарев С.А., Смердов Д.Н. Нелинейный анализ железобетонных изгибаемых конструкций, усиленных композитными материалами// Вестник ТГАСУ № 2, 2010. С.113-125

Гапонов В.В. Экспериментальные исследования усиления плит перекрытия коллекторных тоннелей сетками из углеродных волокон в матрице на минеральной основе// Журнал Промышленное и гражданское строительство. 2011. – №11. – С. 69-71.

Гапонов В.В. Усиление изгибаемых железобетонных конструкций подземных сооружений композиционными материалами// Горный информационно– аналитический бюллетень. – 2011. – №12. – С.238-246.

Клюев А.В. Усиление изгибаемых конструкций композитами на основе углеволокна //Вестник БГТУ им. В.Г. Шухова. 2011. №3. С 38-41.

Клюев А.В. Усиление и восстановление конструкций с использованием композитов на основе углеволокна //Бетон и железобетон. 2012. №3. С. 23-26.

Бокарев, С. А. Коэффициенты надежности для композиционных материалов, применяемых для усиления железобетонных элементов мостовых конструкций / С. А. Бокарев, Г. М. Власов, А. А. Неровных, Д. Н. Смердов // Вестник Томского государственного архитектурно-строительного университета. – 2012. –№ 2. – С. 222 – 229.

Бокарев, С. А. Экспериментальные исследования при пониженных и повышенных температурах железобетонных образцов, усиленных полимерными композиционными материалами / С. А. Бокарев, А. Н. Костенко, Д. Н. Смердов, А. А. Неровных // Интернет-журнал «Науковедение». – 2013. – № 3 (16). – С. 1– 9.

Шадрина О.В, Денисова А.П. Новая конструкция трубобетонной колонны, выполненной на основе композиционных материалов/ О.В. Шадрина, А.П. Денисова // Промышленное и гражданское строительство. – 2013. -№3. – С. 60– 62.

Шадрина О.В. Технология изготовления инновационных конструкций колонн с применением композитных материалов// Монтажные и специальные работы в строительстве. №2(850), 2013г.

Шадрина О.В, Денисова А.П. Способ изготовления углеродотрубобетонной конструкции (патент на изобретение) патент № 2476313 от 27.02.2013. МПК В28В21/00

Овчинников И.Г., Овчинников И.И. Анализ причин аварий и повреждений транспортных сооружений// Транспортное строительство. М. 2010, №7. с. 2-5.

Овчинников И.Г., Раткин В.В., Землянский А.А. Моделирование поведения железобетонных элементов конструкций в условиях воздействия хлоридосодержащих сред. СГТУ. Саратов.2000. 232 с.

Овчинников И.И., Наумова Г.А. Накопление повреждений в стержневых и пластинчатых армированных конструкциях, взаимодействующих с агрессивными средами. Волгогр. гос. архит. – строит. ун-т. Волгоград. Изд – во ВолгГАСУ. 2007. 272 с.

Bridge-in-a-Backpack Fact Sheet.University of Maine Advanced Structures and Composites Center. [Online Web Site]. (2011, May 4). Available:http://www2.umaine.edu/aewc/images/stories/bridge_in_a_backpack_flyer_web.pdf

Dagher H. Bridge-in-a-Backpack. AEWC. (2011). [Online Web Site]. Available: http://www2.umaine.edu/aewc/content/view/185/71/

Daniel J. Bannon, Habib J. Dagher, Roberto A. Lopez-Anido. Behavior of Inflatable Rigidified Composite Arch Bridges// COMPOSITES & POLYCON 2009.American Composites Manufacturers Association. January 15-17, 2009.Tampa, FL USA. p. 1-6.

Fam, A.Z., “Concrete-Filled Fibre-Reinforced Polymer Tubes for Axial and Flexural Structural Members” Doctoral Dissertation, University of Manitoba, Winnipeg, Manitoba, Canada, 2000. 294 p.

Burgueño, R., “System Characterization and Design of Modular Fiber Reinforced Polymer (FRP) Short and Medium-Span Bridges” Doctoral Dissertation, University of California, San Diego, 1999. 587 p.

American Society for Testing & Materials, ASTM D-3039: Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials, ASTM, 2007.

American Society for Testing & Materials, ASTM C-39: Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens, ASTM, 2005.

Mander, J.B., Priestley, M.J.N., & Park, R., “Theoretical Stress-Strain Model for Confined Concrete” Journal of Structural Engineering, Vol. 114, No. 8, August 1988, pp. 1804-1826.