Тепловизионный контроль дымовых труб

А. Е. Героев

Аннотация

В статье рассматриваются проблемы контроля и диагностики дымовых труб, причины повреждения их при эксплуатации, возможности выявления дефектов методом тепловизионного контроля. Обзор документов, являющихся основанием для проведения теплового контроля, и условия его проведения. Необходимость проведения тепловизионного контроля дымовых труб.

Основные энергетические мощности и объекты электроэнергетики России были построены в советский период. В последние годы на объектах энергетики практически не ремонтировались и не заменялись новыми основные производственные фонды. Сооружения и оборудование близки к исчерпанию своего рабочего ресурса. Высокий уровень физического износа является основной причиной выхода из строя, обрушения дымовых труб.

Дымовые трубы – это конструктивно сложный и важный элемент основных сооружений теплоэлектроцентралей (ТЭЦ) и тепловых электростанций (ТЭС), а также нефтехимических, металлургических, газоперерабатывающих и других заводов и промышленных предприятий. Основная функция дымовой трубы – отвод дымовых газов и их рассеивание в атмосферном воздухе. Поэтому выход из строя дымовой трубы приводит к отключению энергетических мощностей (электрической и тепловой энергии) и остановке технологических производств, а также к существенным финансовым затратам на восстановление поврежденных труб.

В зависимости от используемых материалов и конструктивных особенностей, дымовые трубы подразделяются на [1]:

кирпичные, с футеровкой из глиняного кирпича, огнеупорных или кислотоупорных изделий;

монолитные железобетонные, с прижимной футеровкой из глиняного кирпича и кислотоупорных изделий, с футеровкой и вентилируемым зазором, с внутренним стволом или несколькими внутренними стволами;

сборные железобетонные, с футеровкой или без нее;

металлические, свободностоящие или на растяжках, футерованные или с внутренними стволами.

Дымовые трубы, с одной стороны, находятся под непрерывным воздействием внешних природных факторов. С другой стороны, под непрерывным воздействием на внутренние поверхности высокотемпературных агрессивных газовых потоков, которые снижают характеристики строительных материалов. Все эти факторы снижают расчетный срок службы дымовой трубы.

Причинами повреждения дымовых труб во время их эксплуатации являются механические (силовые, температурно-влажностные), химические и комбинированные воздействия [2, 3, 4].

Повреждения от силовых воздействий вызваны отклонениями фактических условий эксплуатации от проектных. В последние годы значительное количество дымовых труб работают с недогрузом, т.е. к ним подключено или работают меньшее количество котлов, чем предусмотрено проектом. Для предупреждения проникновения дымовых газов в толщу стен кирпичных и железобетонных труб не допускается избыточное статическое давление, которое может возникать при больших скоростях дымовых газов [5] и так же является одной из основных причин разрушения. Дымовые газы через швы футеровки проникают в зону с температурой материала ниже точки росы. Образуется конденсат, который приводит к разрушению кладки.

Разрывы, трещины, сколы кирпича, бетона, искривление ствола, крены и осадки фундаментов, искривление и выпучивание участков стен и футеровки ствола и др. являются характерными повреждениями от силовых воздействий.

Повреждения от температурно-влажностных воздействий также связаны с изменением условий эксплуатации. Многие предприятия перешли с твердого и жидкого топлива на сжигание природного газа. Это приводит к тому, что фактические условия эксплуатации кардинально отличаются от проектных. Так, например, изменение температуры выводимых газов часто приводят к смещению точки росы внутрь ствола трубы и ускорению коррозионных процессов. В зимнее время, при отрицательной температуре наружного воздуха, конденсат замерзает, что приводит к разрушению материала дымовой трубы. Поэтому перевод котлов на непроектные виды топлива, отклонение их режимов работы от проектных значений должны сопровождаться соответствующими расчетами для создания условий безопасной эксплуатации дымовых труб.

Отслоение кирпича и бетона лещадками, вертикальные и горизонтальные трещины, образование конденсата и наледей – это проявление повреждений, вызванных температурно– влажностным воздействием на дымовую трубу.

Химическое воздействие агрессивных сред порождает такие повреждения, как химическая и электрохимическая коррозия бетона, раствора, металла, разрушение защитных покрытий. Данный вид повреждений является наиболее опасным, так как вызывает наибольшие разрушения.

Так, например, сильное разрушительное воздействие дымовых газов приходится на оголовок – выходную часть дымовой трубы. Это связано с явлением самоокутывания, когда часть дымовых газов опускается вдоль наружной поверхности с подветренной стороны. Смешиваясь с воздухом, соприкасаясь с поверхностью трубы, дымовые газы охлаждаются и содержащиеся в них водяные пары конденсируются. Эта жидкая агрессивная среда и вызывает разрушение окутываемого участка трубы.

Таким образом, многие дымовые трубы в современных условиях эксплуатируются с отступлениями от проектных условий и без надлежащего контроля текущего состояния. Стоимость, длительность и качество ремонта напрямую зависят от своевременного проведения технической диагностики, обнаружения дефектов, влияющих на работоспособность дымовой трубы.

Тепловизионная диагностика – это метод неразрушающего контроля [6]. Тепловизионная диагностика проводится с целью определения технического состояния эксплуатируемых дымовых труб, прогнозирования периода безотказной работы до следующей проверки, определение объема и места проведения ремонта, оценки качества ремонтных работ. Проведение тепловизионного обследования не требует остановки трубы с отключением технологического оборудования и позволяет сузить зоны для визуального и приборного обследований. Экономический эффект, связанный с проведением тепловизионного обследования, обусловлен выявлением и предупреждением развития дефектов, которые в дальнейшем могли бы привести к возникновению аварийной ситуации и остановке дымовой трубы, дорогостоящему ремонту.

Основанием для проведение теплового контроля дымовых труб в настоящее время являются РД 03-610-03 «Методические указания по обследованию дымовых и вентиляционных промышленных труб», СП 13-101-99 «Правила надзора, обследования, проведения технического обслуживания и ремонта промышленных дымовых и вентиляционных труб», РД 153-34.0-20.364-00 «Методика инфракрасной диагностики тепломеханического оборудования», «Методика тепловизионной диагностики дымовых труб и газоходов» (Свид. об аттестации МВИ № 11/442 от 06.03.2002, Госстандарт РФ.-44 с.).

Согласно п.4.5. РД 03-610-03 [3] документ предписывает: «С целью получения своевременной информации о техническом состоянии дымовой железобетонной или кирпичной трубы в целом и имеющихся дефектах в ее конструкции в необходимых случаях (не реже одного раза в 5 лет) производится тепловизионное обследование». Эти случаи также оговорены в этом документе:

перегрев оболочки трубы, выявленный с помощью контактных приборов в результате наружного обследования, относительно проектных значений;

протечки конденсата, намокание и обледенение в зимнее время наружной поверхности дымовой трубы;

определение фактического состояния конструкции дымовой трубы (наличие проектных конструктивных элементов: теплоизоляции, прижимной кладки, ширины зазора и т.д.) при выявлении в ходе обследования в контрольных местах вскрытия футеровки, монтажных проемов, отбора проб из оболочки (на всю ее толщину);

значительное охлаждение дымовых газов в газоотводящем стволе относительно расчетных величин;

отсутствие эффекта в работе вентиляционной системы на трубах с противодавлением;

проведение ремонтных работ по восстановлению или повышению теплозащитных свойств конструкции дымовой трубы.

В отличие от предыдущего документа [3], пункт п.5.9.9. СП 13-101-99 уже носит рекомендательный характер [7]: «На всех железобетонных монолитных трубах высотой более 100 м, а также кирпичных и металлических высотой более 70 м, работающих в условиях высоких температур (более 300 °С) или сильной газовой агрессии (гр. С и Д приложения 1 СНиП 2.03.11-85), рекомендуется раз в 5 лет проводить тепловизионный контроль в целях получения данных о состоянии их футеровок».

Согласно РД 153-34.0-20.364-00 [8] тепловой контроль дымовой трубы можно проводить круглосуточно при отсутствии солнца, дождя, тумана и снегопада. При проведении теплового контроля рекомендуется выбирать не менее 3-х точек, с которых будет проводиться съемка. Предельное расстояние от точки съемки до дымовой трубы не должно превышать 200 м.

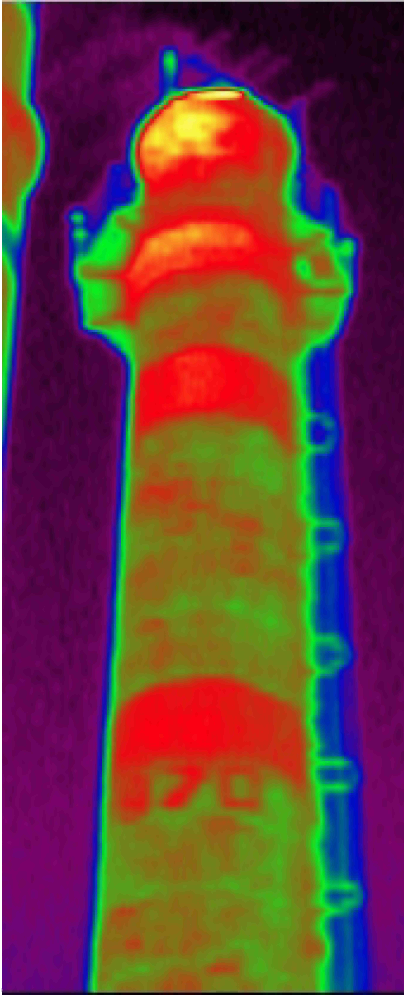

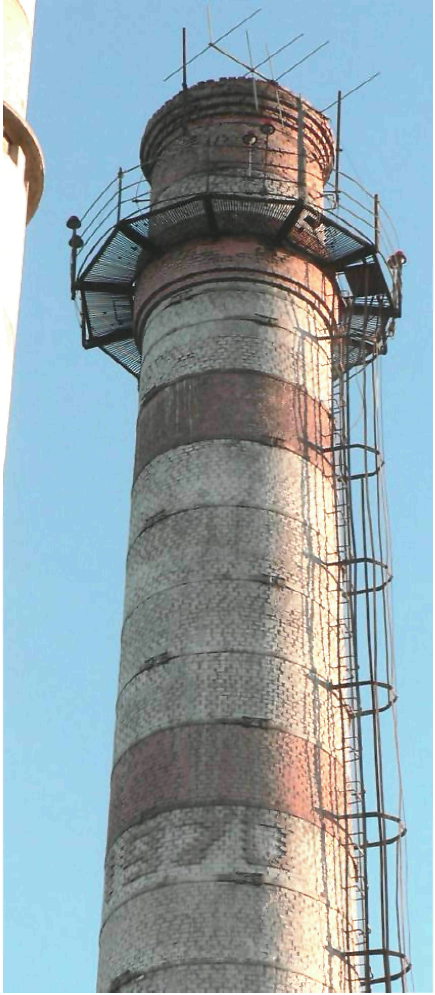

Тепловизионное обследование позволяет определить местные температурные аномалии на поверхности ствола трубы с помощью инфракрасной техники (рис. 1) [9], при которой проявляются некачественные швы бетонирования, трещины несущего ствола, понижение сопротивления газопроницаемости материала, зоны разрушения ствола или футеровки, нарушение или отсутствие теплоизоляции и т.п. [10]. С точки зрения применения тепловизионного метода, дефекты ограждающих конструкций дымовой трубы, работающей в переменном температурном режиме и часто в агрессивной среде, можно условно разделить на 2 группы:

дефекты, связанные с нарушением целостности ограждающих конструкций (трещины, разрушения несущего слоя бетона, нарушение футеровки, коррозия, и т.д. и т.п.);

дефекты связанные с изменением теплопроводности и сопротивления газопроницаемости материалов (пористости бетона, образование пустот, изменение влажности и т.д.).

Рис. Термограмма и фотография верхней части дымовой трубы котельной с зоной сомоокутывания и дефектом оголовка

Обе группы дефектов, в конечном счете, проявляются в виде температурных аномалий на наружной поверхности ствола.

Обнаружение скрытых дефектов основано на использование принципа сравнения текущей зоны с эталонной (бездефектной). Эталонная зона указывается из технологических соображений или определяется в ходе тепловизионного осмотра.

Таким образом, можно резюмировать следующее. Тепловизионная диагностика опасных производственных объектов, в частности дымовых труб ТЭС, ТЭЦ, заводов и промышленных предприятий, является важной и неотъемлемой частью контроля и диагностики технического состояния дымовых труб. Своевременное проведение тепловизионного обследования, не требующего остановки производственных процессов, позволит на ранней стадии выявить дефекты, спрогнозировать их развитие. Анализ выявленных дефектных участков позволит проводить дальнейшее полное инструментальное обследование дымовой трубы на локальных участках, что позволит снизить затраты по сравнению с полным обследованием без предварительного проведения тепловизионного контроля. А своевременный ремонт позволит эксплуатировать дымовые трубы без аварийных ситуаций и остановок технологических процессов.

Литература

Дымовые трубы / А.М. Ельшин, М.Н. Ижорин, В.С. Жолудов, Е.Г. Овчаренко; Под редакцией С.В. Сатьянова. – М.: Стройиздат, 2001. – 296 с.

Правилa безопасности при эксплуатации дымовых и вентиляционных промышленных труб: ПБ 03-445-02: утв. Госгортехнадзор России, постановление №56 от 03.12.2001: зарегистрирован Министерством Юстиции Российской Федерации 05.06.2002, регистрационный номер №3500. – М.: ОАО НТЦ «Промышленная безопасность», 2009. – 32, с.

Методические указания по обследованию дымовых и вентиляционных промышленных труб: РД 03-610-03: утв. Госгортехнадзор России, постановление №95 от 18.06.2003: зарегистрирован Министерством Юстиции Российской Федерации 20.06.2003, регистрационный номер №4781. – М.: ОАО НТЦ «Промышленная безопасность», 2008. – 35, с.

Рекомендации по приемке строительства, реконструкции и ремонта дымовых труб тепловых электростанций и котельных: СО 153-34.21.408-2003: утв. Минэнерго России, приказ №283 от 30.06.2003: введен в действие с 30.06.2003. – М.: ЦПТИ ОРГРЭС, 2005. – 59, с.

Рихтер Л.А. Тепловые электрические станции и защита атмосферы. М.: Энергия, 1975. 312 с.

Вавилов В.П. Тепловые методы неразрушающего контроля (справ.). – М., Машиностроение, 1991. – 250 с.

Правила надзора, обследования, проведения технического обслуживания и ремонта промышленных дымовых и вентиляционных труб: СП 13-101-99: утв. Госстрой России, постановление №2 от 14.07.1999: введен в действие с 01.01.2000. – М.: ГУП ЦПП, 1999. – 34, с.

Методика инфракрасной диагностики тепломеханического оборудования: РД 153-34.0-20.364-00: утв. РАО ЕЭС России 26.04.2000: введен в действие с 01.05.2000. – М.: ОРГРЭС, 2000. – 67, с.

Vavilov V., Burleigh D. Heat Transfer.-In: «Nondestructive Testing Handbook: Infrared and Thermal Testing», Vol. 3. ed. by X. Maldague, ASNT, USA, 2001, pp. 53-76.

Vavilov V., Demin V. and Shiryaev V., Inspecting smokestacks by IR thermographic smokestacks and heat conduction modeling, In: Proc. SPIE “Thermosense-XXIII”, Vol. 4360, Orlando, U.S.A., 2001, pp. 324-332.