Диффузионная проницаемость в зависимости от состава фибробетона

Роман Сергеевич Федюк

В статье представлены разработанные композиционные вяжущие вещества, которые были получены в результате совместного помола в варио-планетарном помольном агрегате портландцемента, сухого гиперпластификатора, золы уноса ТЭС и отсева дробления известняка. В результате исследований, выявлена положительная динамика роста прочностных характеристик композиционного вяжущего при совместном влиянии нанодисперсных компонентов с максимальным повышением активности вяжущего до 62%. Выявлено, что удельная поверхность вяжущего вещества 550–600 м2/кг является оптимальной. Доказано, что оптимизация структуры на макроуровне (применение стального фиброволокна) позволяет увеличить предел прочности при сжатии на 24%. В ходе теоретических и экспериментальных исследований установлено, что разработанный состав бетона имеет эффективный коэффициент диффузии D'=1,34×10-4 см2/с, способный обеспечивать нормативные характеристики при проектировании фибробетонных конструкций специальных сооружений, и по характеристике газопроницаемости относится к бетонам особо низкой проницаемости.

Современное строительство в последние десятилетия использует широкую номенклатуру бетонов и железобетонов, предназначенных для самых различных конструкций и сооружений. При возведении ряда сооружений специального назначения надо стремиться к обеспечению параметров непроницаемости железобетонных конструкций для проникновения жидкости, газа и пара. Вопросам оптимизации плотности и физико-механических характеристик бетонов посвящено немалое количество научных трудов как отечественных, так и зарубежных исследователей [1-5]. Для выполнения обозначенных целей необходимо применять целый ряд методов [6, 7, 12], в частности, повышение плотности упаковки цементного камня, введение активных минеральных добавок, измельчение вяжущего вещества композитного состава до наноразмеров, варьирование водоцементного отношения.

Сотрудниками Дальневосточного федерального университета совместно с Белгородским государственным технологическим университетом им. В.Г. Шухова была разработана широкая номенклатура фибробетонов на сырьевых ресурсах Приморского края. При подборе материалов для вяжущего композита и заполнителей решались как экономические, так и экологические задачи [8-11]. В частности, помимо экономии денежных средств на портландцемент, одним из результатов массового внедрения производства фибробетонов и изделий на их основе, будет являться освобождение большой площади золоотвалов, оборудованных при теплоэлектростанциях. Это способствует достижению сместившегося в последнее время акцента на экологичное строительство.

Для решения поставленной задачи были предложены вяжущие вещества композитного состава, полученные путем совместного помола портландцемента, сухого гиперпластификатора, золы уноса ТЭС и отсева дробления известняка. Следует отметить, что зола уноса ТЭС и отсев дробления известняка являются техногенными отходами, располагающимися в отвалах на территории Приморского края.

С целью выявления оптимального количества компонентов в системе «цемент–зола–известняк», был осуществлен их помол до удельной поверхности 600 м2/кг при различном соотношении компонентов. В качестве рабочей гипотезы была выдвинута возможность замены до 50% цемента отходами сжигания угля и отсевом горнодобывающей промышленности.

Как результат, была установлена положительная динамика повышения прочностных характеристик вяжущего композита при совместном влиянии нанодисперсных составляющих золы уноса, отсева дробления известняка и порошкового гиперпластификатора с максимальным повышением активности вяжущего до 62% (табл. 1). Таким образом, замена цемента техногенными отходами позволяет достигать высоких физико-механических показателей композиционного вяжущего.

Для определения оптимального размера частиц был произведен совместный помол цемента с гиперпластификатором, золой уноса и отсевом дробления известняка (состав № 7, табл. 1) до различных показателей удельной поверхности: 500, 550, 600, 700, 800, 900 м2/кг (табл. 2). Современные варио-планетарные мельницы позволяют измельчать твердые вещества до указанных размеров при сравнительно небольших затратах энергетических ресурсов.

Таблица 1 – Составы и свойства композиционных вяжущих

№ | Содержание цемента, мас. % | Зола унос, мас. % |

Известняк, мас. % | Предел прочности при сжатии, МПа | |||

Владивостокская ТЭЦ-2 | Артемовская ТЭЦ | 3 сут. | 7 сут. | 28 сут. | |||

1* | 100 | – | – | – | 17 | 32,5 | 43,5 |

2 | 30 | – | 50 | 20 | 30,2 | 40,1 | 50,4 |

3 | 35 | 45 | – | 20 | 34,2 | 43,1 | 53,2 |

4 | 40 | – | 45 | 15 | 36,6 | 48,2 | 56,6 |

5 | 45 | 45 | – | 10 | 39,2 | 50,1 | 59,2 |

6 | 50 | – | 40 | 10 | 45,1 | 54,9 | 65,8 |

7 | 55 | 40 | – | 5 | 47,2 | 54,1 | 70,2 |

8 | 100 (ВНВ) | – | – | – | 60,3 | 81 | 103,2 |

* контрольный образец – портландцемент производства ОАО «Спасскцемент»

Таблица 2 – Активность композиционного вяжущего в зависимости от удельной поверхности

Твердение, сут. | Удельная поверхность композиционного вяжущего Sуд, м2/кг | |||||

500 | 550 | 600 | 700 | 800 | 900 | |

3 | 46,1 | 47,4 | 47,2 | 46,0 | 45,6 | 45,5 |

7 | 50,3 | 54,2 | 54,1 | 49,1 | 48,6 | 48,4 |

28 | 68,1 | 77,3 | 70,2 | 65,8 | 55,0 | 65,0 |

Установлено, что удельная поверхность вяжущего 550–600 м2/кг является оптимальной. Повышение Sуд выше указанных параметров не приводит к дальнейшему существенному росту прочности. Необходимо отметить сокращение сроков схватывания вяжущего до 35-40 мин. в результате интенсификации процесса гидратации при влиянии высокоактивных составляющих компонентов. В данном вяжущем, зола уноса ТЭС образует собой новые центры кристаллизации, частички известняка кольматируют капиллярные поры, а гиперпластификатор снижает водоцементное отношение смеси.

Таким образом, в результате комплексных теоретических и экспериментальных исследований, оптимальными выбраны параметры вяжущего композита с удельной поверхностью 550 м2/кг, размером частиц 0,15-500 мкм, средним диаметром частиц зерен 0,65-11,2 мкм. Здесь надо отметить, что показатели нормальной густоты цементного теста данного вяжущего вещества на 35-45% ниже, чем на традиционном цементе ЦЕМ I 42,5Н; это подтверждает более плотную упаковку структуры разрабатываемого композита. Увеличение плотности упаковки, в свою очередь, оказывает положительное влияние на снижение диффузионной проницаемости цементного камня.

Изучение физико-механических свойств мелкозернистого бетона показало, что применение вяжущего композита, полученного путем совместного помола портландцемента, золы уноса ТЭС, отсевов дробления известняка и сухого гиперпластификатора, позволило повысить предел прочности при сжатии мелкозернистого бетона на 21% при сокращении до 2 раз доли цемента. В разработанном составе бетона значительно выше, чем у контрольных образцов призменная прочность и модуль упругости (табл. 3). Это достигается за счет совместного действия комплекса факторов: использования активных и инертных минеральных веществ, измельчение их, оптимизация водовяжущего отношения.

Для дальнейшей оптимизации структурообразования мелкозернистого бетона на макроуровне была использована стальная анкерная фибра производства ООО «Фибра для бетона» (ТУ 0991-123-538-32025-2001). С учетом ранее выполненных исследований за контрольный был принят состав 7 (табл. 1), в который вводили фибру в количестве от 24 до 45 кг/м3, т.е. до 2% от общей массы смеси с шагом 0,2%. Выявлено, что оптимизация структуры на макроуровне позволяет повысить предел прочности при сжатии на 24% (табл. 4). Следует отметить, что стальная фибра показала наилучшие показатели по работе в теле бетона по сравнению с базальтовой и полипропиленовой.

Таблица 3 – Физико-механические характеристики мелкозернистого бетона в зависимости от состава вяжущего

№ состава | Расход материалов на 1 м3 | Подвижность (ОК), см |

Предел прочности при сжатии, МПа |

Призменная прочность, МПа |

Модуль упругости | ||||||

Вяжущее, кг |

Отсев дробления гранитного щебня, кг |

Песок, кг |

Вода, л | ||||||||

Цемент |

Зола | Известняк | ГП | ||||||||

1* | 550 | - | - | 1,2 |

1000 |

623 | 220 |

10-12 | 107,5 | 86,3 | 61,2 |

2 | 288 | 235 | 27 | 240 | 83,7 | 59,5 | 43,8 | ||||

3 | 275 | 246 | 29 | 241 | 84,2 | 60,3 | 44,5 | ||||

4 | 257 | 257 | 36 | 242 | 76,3 | 55,2 | 40,9 | ||||

5 | 244 | 268 | 38 | 243 | 75,2 | 55,0 | 40,8 | ||||

6 | 230 | 278 | 42 | 244 | 75,0 | 54,9 | 40,8 | ||||

7** | 550 | - | - | 215 | 63,1 | 42,3 | 36,2 | ||||

* Вяжущее низкой водопотребности с удельной поверхностью 550 м2/кг.

** Вяжущее на основе портландцемента производства ОАО «Спасскцемент».

Таблица 4 – Зависимость прочности мелкозернистого фибробетона от процента армирования

№ состава | Расход материалов на 1 м3, кг | Армирование, % | Rсж, МПа | |||

Вяжущее | Вода | Заполнитель | Фибра | |||

1* | 550 | 240 | 1623 | - | 0 | 81,3 |

2 | 550 | 240 | 1623 | 23,97 | 1 | 96,1 |

3 | 550 | 240 | 1623 | 28,76 | 1,2 | 97,3 |

4 | 550 | 240 | 1623 | 33,56 | 1,4 | 99,8 |

5 | 550 | 240 | 1623 | 38,35 | 1,6 | 100,9 |

6 | 550 | 240 | 1623 | 43,15 | 1,8 | 99,5 |

7 | 550 | 240 | 1623 | 47,94 | 2 | 99,6 |

* Контрольный состав соответствует составу № 7 (табл. № 1)

Диффузионная проницаемость представляет собой проницаемость бетона для вещества при отсутствии градиента давления и наличии разности концентраций, вызванной диффузией вещества. В ходе испытаний был применен метод определения диффузионной проницаемости бетона для углекислого газа. Характеристики газопроницаемости были определены по эффективному коэффициенту диффузии СО2 в карбонизированном слое бетона на образцах-кубах с ребром 100 мм. Испытуемые бетонные образцы были выполнены из состава № 3 по табл. 3, который показал наилучшие показатели в исследовании других характеристик проницаемости (водо-, паропроницаемость и водопоглощение). В ходе выполнения испытаний, проведенных в лаборатории строительных материалов БГТУ им. В.Г. Шухова, использовались нормативные методики.

Данные методики устанавливают порядок испытаний диффузионной проницаемости бетона для СО2, на основании данных о скорости нейтрализации (карбонизации) бетона углекислым газом, в отсутствие градиента общего давления газовоздушной среды при наличии разности концентрации СО2 в бетонном образце и окружающей среде в период, когда процесс нейтрализации ограничен скоростью диффузии СО2 в пористой структуре бетона. Они предназначены для использования при разработке технологии и проектировании составов бетона, обеспечивающих длительную безремонтную эксплуатацию конструкций в неагрессивных и агрессивных газовоздушных средах. В частности, данные бетоны могут быть применены в подземных инженерных сооружениях, или в военно-инженерных фортификационных сооружениях.

Определение диффузионной проницаемости бетона по отношению к СО2 дает возможность исследователям и технологам:

рассчитывать период, в течение которого происходит нейтрализация защитного слоя бетона в газовоздушной среде, и оценивать долговечность ж/б конструкций по признаку сохранности стальной арматуры;

назначать составы и технологию изготовления бетонов для ж/б конструкций, предназначенных для эксплуатации в атмосфере с заданным содержанием СО2.

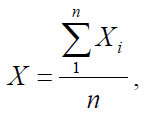

В ходе проведенного эксперимента выявлено среднее значение толщины нейтрализованного слоя бетона Х, см по формуле:

где, n=10 – число измерений (табл. 5).

Таблица 5 – Средние значения толщины нейтрализованного слоя бетона Х, см

№ образца | Xi | Xi-X | (Xi-X)2 |

1 | 7 | -1,4 | 1,96 |

2 | 6,5 | -1,9 | 3,61 |

3 | 11 | 2,6 | 6,76 |

4 | 10,5 | 2,1 | 4,41 |

5 | 7,5 | 0,9 | 0,81 |

6 | 8,5 | 0,1 | 0,01 |

7 | 10 | 1,6 | 2,56 |

8 | 9,5 | 1,1 | 1,21 |

9 | 7 | -1,4 | 1,96 |

10 | 6,5 | -1,9 | 3,61 |

Всего | 84 | 26,9 |

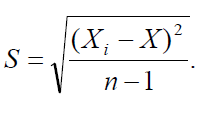

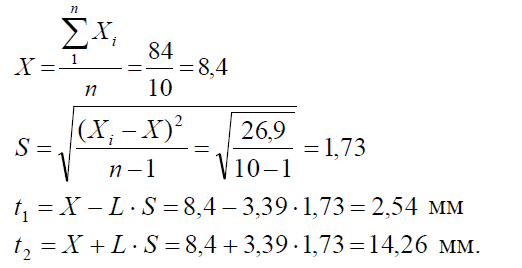

Среднее квадратичное отклонение вычисляется следующим образом:

В данном случае расчет производится с надежностью 95% и вероятностью риска

2β=0,05.

Границы поля допуска определяются по формулам:

t1 = X-LS ;

t2 = X+LS.

Величина L определяется по справочной литературе.

Диффузионную проницаемость бетона рассчитывали по верхней границе поля допуска, т.е. глубину карбонизации принимали равной 14,3 мм (округленное значение t2) .

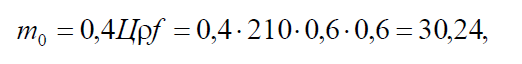

В результате химического анализа бетона была рассчитана реакционная емкость бетона m0 в относительных величинах по формуле:

где, Ц содержание цемента, г в 1 см3бетона;

р количество основных оксидов в цементе в пересчете на оксид кальция в относительных величинах по массе, было принято по данным химического анализа портландцемента (для приближенного расчета р = 0,6);

f степень нейтрализации бетона, которая вычисляется как отношение количества основных оксидов, вступивших во взаимодействие с СО2, к общему их количеству в цементе (в среднем f = 0,6).

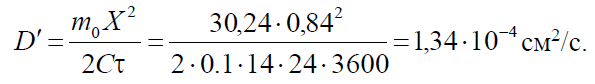

Эффективный коэффициент диффузии СО2 в бетоне D' рассчитывали по формуле:

Согласно ГОСТ Р 52804-2007, оценка проницаемости бетона для СО2 производится по следующим показателям (табл. 6).

Таблица 6 – Оценка проницаемости бетона для углекислого газа

Характеристика проницаемости бетона | Эффективный коэффициент диффузии углекислого газа D·104, см2/с |

Бетон нормальной проницаемости | Свыше 0,2 до 1,0 |

Бетон пониженной проницаемости | От 0,04 до 0,2 |

Бетон особо низкой проницаемости | Менее 0,04 |

Исходя из результатов вышеизложенных исследований, в результате исследований установлено, что разработанный фибробетон имеет эффективный коэффициент диффузии D'=1,34×10-4 см2/с, который способен обеспечивать нормативные характеристики при проектировании бетонных конструкций сооружений специального назначения, по характеристике газопроницаемости относится к бетонам особо низкой проницаемости.

Список литературы

Чернышов, Е.М. Структурная неоднородность строительных композитов: вопросы материаловедческого обобщения и развития теории (часть 2) / Е.М. Чернышов // Российская академия архитектуры и строительных наук. Вестник отделения строительных наук. Научное издание. Вып. 15. – Москва-Орел-Курск, 2011. С.223-239.

Лесовик, B.C. Использование промышленных отходов в производстве строительных материалов / В. С. Лесовик. – М. : Высш. шк., 1987. – 111 с.

Баженов, Ю.М. Структура и свойства бетонов с наномодификаторами на основе техногенных отходов / Ю.М. Баженов, Л.А. Алимов, В.В. Воронин. – М.: МГСУ, 2013. 204 с.

Chung S.-Y. Reconstruction and evaluation of the air permeability of a cement paste specimen with a void distribution gradient using CT images and numerical methods [Text] / Chung S.-Y., Han T.-S., Kim S.-Y. // Construction and Building Materials. – 2015. – Vol. 87.Pp 45-53

Толстой, А.Д. Композиционные вяжущие для порошковых бетонов с промышленными отходами / А.Д. Толстой, В.С. Лесовик, И.А. Ковалева // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2016. № 1. С. 6-9.

Лесовик, В.С. Теоретические предпосылки создания цементных композитов повышенной непроницаемости // В.С. Лесовик, Р.С. Федюк // Вестник Сибирской государственной автомобильно-дорожной академии. 2016. № 1 (47). С. 65-72.

Лесовик, В.С. Вопросы повышения непроницаемости фибробетонов на композиционном вяжущем / В.С. Лесовик, Л.А. Урханова, Р.С. Федюк // Вестник ВСГУТУ. 2016. № 1. С. 5-10.

Хозин, В.Г. Эффективность применения золы уноса Гусиноозерской ГРЭС в составе цементов низкой водопотребности / В.Г. Хозин, О.В. Хохряков, А.В. Битуев, Л.А. Урханова // Строительные материалы. – 2011. № 7. С. 76-78.

Лесовик, В.С. Сродство структур как теоретическая основа проектирования композитов будущего / В.С. Лесовик, Л.Х. Загороднюк, И.Л. Чулкова, А.Д. Толстой, А.А. Володченко // Строительные материалы. – 2015. № 9. – С. 18-22.

Урханова, Л.А. Перспективы развития малоэтажного жилищного строительства в Республике Бурятия с использованием инновационных технологий домостроения / Л.А. Урханова, Д.Р. Дамдинова, Р.Р. Беппле, П.К. Хардаев, С.М. Нейман // Вестник ВСГУТУ. 2013. № 5 (44). С. 108-112.

Пухаренко, Ю.В. Влияние условий твердения на формирование структуры и свойств фибробетона / Ю.В. Пухаренко, И.У. Аубакирова, Д.К. Хань // Вестник гражданских инженеров. 2015. № 1 (48). С. 157-160.

Лукутцова, Н.П. Кинетические модели для оценки агрегативно-седиментационной устойчивости высокодисперсных добавок к бетону и раствору, полученных ультразвуковым диспергированием минеральных компонентов в водной среде / Лукутцова Н.П., Кудеш И.А., Антоненкова О.Е., Пыкин А.А., Устинов А.Г., Мацаенко А.А., Суглобов А.В. // Строительство и реконструкция. 2015.№ 1 (57). С. 130-136.