Принципы объемно-планировочной организации новейших производственных объектов

А. О. Дмитриева

ОАО «Моспроект-2 имени М.В. Посохина», Москва, Россия

Аннотация

В статье приводятся результаты исследования объемно-планировочной организации новейших производственных объектов, анализируются их основные объемно– планировочные характеристики. Выделены ключевые принципы проектирования промышленных зданий и комплексов: компактность, гибкость и адаптивность, расширяемость. Описываются группы архитектурных, конструктивных и инженерных приемов, с помощью которых реализуются эти принципы, даются рекомендации по их применению. Приводятся примеры и описания наиболее типичных промышленных объектов, отвечающих этим характеристикам. В заключение делаются выводы об использовании данных принципов в архитектурной практике.

В современном мире на фоне роста материального производства, развития наукоемких и экологически безопасных технологий начинают проектироваться и строиться новые промышленные здания и комплексы, повышается интерес к промышленной архитектуре в профессиональной среде. Четвертая промышленная революция, «прорывные технологии», концепция «бережливого производства» (Lean Manufacturing), тенденции по гуманизации и социализации производственной среды позволяют прогнозировать значительные изменения технологий и процессов производства, которые повлекут за собой изменения в подходах к объемно-планировочной организации производственных объектов.

Нами был проведен комплексный сравнительный анализ нескольких десятков современных производственных объектов. В его основу легли принципы оптимизации объемно-планировочных решений промышленных зданий и комплексов, сформулированные в ряде отечественных и зарубежных работ, посвященных промышленной архитектуре и архитектурным инновациям [2-5,7,9,10,12]. Целью исследования стало выявление наиболее распространенных приемов объемно– планировочной организации новейших производственных объектов.

В качестве объектов исследования были выбраны прогрессивные производственные объекты – людоемкие и экологически безопасные производства со схожим набором производственных процессов, основанных на внедрении современных технологий – механосборочные, приборостроительные, инструментальные, прецизионного станкостроения и др. Большинство из рассмотренных объектов-представителей были построены в экономически развитых странах в период с 2000 года по настоящее время.

Объемно-планировочные характеристики объектов-представителей

Объемно-пространственная композиция изученных производственных объектов отличается лаконичностью. Большинство зданий представляют собой единый объем в форме параллелепипеда или нескольких параллелепипедов, примыкающих или врезанных друг в друга. Некоторое усложнение формы достигается за счет «вырезания» объемов входных порталов, внутренних двориков или террас; обогащения силуэта кровли световыми фонарями различной конструкции. В 85% объектов основная производственная функция размещается в одном уровне, в 12,5% – в двух уровнях. Непроизводственные функции (офисная, административная, научно-исследовательская, рекреационная, социально-бытовая и др.), как правило, занимают многоэтажные встройки или пристроенные к основному объему блоки и корпуса. Размещение непроизводственных функций в двух, реже – в трех уровнях, в большинстве случаев встречается в сочетании с одноэтажной производственной зоной; в трех-пяти уровнях – при двухэтажной производственной зоне.

Преобладание одноэтажных производственных пространств в ряду объектов– представителей объясняется преимуществами устройства производственного процесса в одном уровне. Эти преимущества заключаются в простоте организации и быстроте изменения технологий производства, перестановки оборудования [10, С.216]; в снижении экономических затрат на модернизацию; в упрощении конструктивных решений и возможности обеспечения равномерного естественного освещения по всему объему здания. Например, на предприятии по производству солнечных фотоэлементов «Хевел» (Россия, 2017 г.) (рис. 1), мебельной фабрике «Herman Miller» (N.Grimshaw, Англия, 1976 г.) (рис. 4б) и в центре высокотехнологичных разработок компании «Trumph» в Дитцингене (Barkow-Leibinger Германия, 2007-2009 гг.) (рис. 5) производственные процессы располагаются в одном уровне.

Поскольку необходимая высота помещений производственной зоны рассматриваемых производственных зданий, значительно больше, чем высота помещений, содержащих непроизводственные функции, варианты сочетания разной этажности этих двух зон в одном здании представляются вполне логичным решением. Кроме того, подведение «под одну кровлю» производственных и непроизводственных помещений повышает экономичность и компактность, а следовательно и энергоэффективность объектов.

Рис. 1. Завод по производству солнечных батарей «Хевел», г. Новочебоксарск

Принцип компактности

Идея об оптимизации площади производственных объектов возникла более 30 лет назад [14, С.52]. Суть ее заключалась в ограничении количества сотрудников и, следовательно, ограничении площади предприятия. Полный списочный состав работников не должен был превышать 300-500 человек. Такое число считалось оптимальным для установления физических контактов и дружеских связей в коллективе. Исходя из этого площадь предприятия должна была составлять 8-10 тыс. кв.м. В современной практике наиболее распространены промышленные предприятия численностью от 500 до 800 человек при площади зданий от 3 до 20 тыс. кв.м [6, С.52]. Основываясь на анализе объектов– представителей, средняя площадь прогрессивного производственного объекта сегодня составляет 16,4 тыс. кв.м.

Сокращение площади промышленных объектов вызвано отсутствием свободных территорий и участков большой площади в высокоурбанизированной среде индустриальных парков и городов, ростом цен на недвижимость и стремлением к сокращению эксплуатационных расходов за счет уменьшения площади ограждающих поверхностей.

Экологическая безопасность процессов производства, отсутствие значительных тепловыделений и источников шума на производстве дает возможность размещать все функции (производственные, подсобные, вспомогательные, складские и др.) в непосредственной близости друг к другу – в пределах одного объема. Размещение всех функциональных зон «под одной крышей», то есть сплошная планировка, способствует: снижению расходов на строительство; сокращению длины инженерных коммуникаций и транспортных путей [6, С.10,57]; осуществлению современных приемов функционального зонирования высокотехнологичных промышленных объектов, например, обеспечению

«осведомленности» и визуальной коммуникации [12, С.94-96, 114].

К приемам повышения компактности и рационального использования объемов и площадей производственных зданий относятся:

блокирование производственных и непроизводственных объемов разной этажности с подведением верха последних этажей под одну высотную отметку;

расположение непроизводственных помещений в межколонном пространстве по периметру здания;

устройство автоматизированных высотных складов, полностью и эффективно занимающих весь выделенный объем;

встройка помещений подсобного назначения в верхнюю зону производственных зданий (пространство над проездами, антресоли, в уровне конструкций покрытия).

Характерным примером реализации принципа компактности служит производственный павильон №16 киноконцерна «Мосфильм» (проектное бюро «АПЕКС», Россия, 20162017 гг.), представляющий собой прямоугольный параллелепипед c основанием 54×30 м и высотой 18 м, который оптимально подходит для различных производственных сценариев (рис. 2).

Рис. 2. Производственный павильон №16 киноконцерна «Мосфильм»

Принцип гибкости и адаптивности

Научно-технический прогресс ведет к ускорению темпов внедрения инноваций во многих областях производственной деятельности. Это, в свою очередь, ведет к необходимости модернизации или кардинальным изменениям технологической цепочки каждые три – пять лет. В противном случае, через 10-15 лет производство становится технологически и морально устаревшим и экономически убыточным [6, С.53; 9, С.171]. Следуя одному из правил «бережливого производства», незначительные изменения технологии, направленные на непрерывную оптимизацию производственных процессов и устранение неэффективных операций, происходят постоянно [15]. В связи с этим возникает потребность в организации наиболее универсальных, гибких и адаптивных пространств, способных отвечать любым возможным изменениям технологического процесса, перепрофилированию производственной деятельности и даже кардинальной смене функционального назначения производственных объектов [2, С.18; 7, С.8; 9, С.171; 10, С.215].

Все элементы, составляющие структуру здания, можно разделить на неизменяемые и изменяемые [5, С.20]. Ко второй категории относятся такие элементы, на преобразование которых не требуется существенных экономических, трудовых и временны́ х затрат. Например, изменяемыми элементами могут быть перегородки из легких строительных материалов, ограждающие конструкции, выполненные из сборных панелей заводского изготовления, инженерные сети, проложенные открытым способом и др. К безусловно неизменяемым элементам относятся несущие конструкции – фундаменты, стены или колонны, перекрытия, системы вертикальных коммуникаций – лестничные и лифтовые узлы (при их наличии). Таким образом, максимальное сокращение доли жестких, неизменяемых элементов в объемно-планировочной структуре промышленных зданий позволяет увеличить адаптивность производственного пространства [3, С.3,15]. Практик и теоретик промышленной архитектуры Николай Николаевич Ким писал: «Гибкость и универсальность здания достигается прежде всего за счет упрощения его конфигурации в плане, уменьшения количества перепадов высот и укрупнения сеток колонн» [4, С.14].

На практике сложился определенный набор архитектурных, конструктивных и инженерных приемов, повышающих универсальность, гибкость и адаптивность современной промышленной архитектуры. В ходе анализа объектов-представителей нами был выявлен еще один прием, связанный с организацией естественного освещения. В первую очередь, – это свободная планировка, открытость производственного пространства, отсутствие промежуточных встроек-этажерок и капитальных стен на всю высоту здания, разделяющих производственные процессы на отдельные участки и цеха. Для традиционной компоновки производств, где каждый цех и участок отвечает только за одну технологическую операцию, требуется на 30-50% больше объема для размещения промежуточных складов и устройств транспортировки. При этом оборудование часто простаивает и используется неэффективно. Концепция «бережливого производства» предполагает максимальный отказ от поцеховой производственной схемы и переход на группировку производственного оборудования вокруг одного продукта или схожих типов продукции. Это способствует сокращению объемов партий (мелкосерийности) и уменьшению нагрузки на оборудование; требуется меньшее количество станков и единиц внутрицехового транспорта, сокращаются длины технологических цепочек, и, следовательно, площадь производственной зоны [15].

Для размещения высокотехнологичного производства необходимо проектировать легкие передвижные перегородки, высотой, равной высоте помещений «в чистоте»; мобильные строительно-технологические блоки санитарно-бытового и административного назначения; сборно-разборные встройки-этажерки из легких конструкций и материалов высокой степени заводской готовности [1, С.338]. Ограждающие конструкции и их элементы (витражи, оконные и дверные блоки, грузовые шлюзы) целесообразно выполнять в виде модульных сборных панелей заводского изготовления, которые могут менять свое местоположение на фасаде в зависимости от изменений внутреннего зонирования [11, С.3; 13, С.92,108,144], демонтироваться и заменяться на новые, усовершенствованные аналоги.

Оптимальные конфигурация производственной зоны, габариты и строительные параметры сетки колонн имеют важное значение в вопросах увеличения гибкости и адаптивности производственного пространства. Сегодня в подавляющем большинстве промышленных зданий применяется конструктивная каркасная система. Почти все рассмотренные объекты-представители имеют каркасную несущую систему, у 18% зданий эта система сочетается с элементами большепролетных конструкций (рамами, мачтами и вантами-растяжками). Использование таких элементов и вынесение несущих конструкций за пределы внутреннего пространства здания освобождают производственные площади от промежуточных опор, тем самым повышая вариативность размещения и изменяемость технологических процессов.

Несущая каркасная система наилучшим образом соответствует принципу сосредоточения высокопрочных строительных материалов в конструкциях здания, отвечающих за его устойчивость и надежность. При этом каркас обеспечивает свободную планировку производственного помещения и экономически выгодное конструктивное решение, благодаря возможности использования сборных элементов заводской готовности [8, С.98].

Увеличение шагов и пролетов дает возможность для более гибкой и вариабельной расстановки технологического оборудования, свободной его замены без вмешательства в несущие конструкции [1, 11]. В среднем при увеличении расстояния между колоннами требуемая площадь производственных помещений сокращается на 7-10%, или удельный объем выпускаемой продукции с той же площади увеличивается на 5-15%, в зависимости от вида и технологии конкретного производства [4]. Использование квадратной сетки колонн, то есть зданий ячейкового типа, позволяет более свободно менять направление производственных линий и организовывать технологические процессы в двух взаимно перпендикулярных направлениях.

Рассматривая укрупнение сетки колонн следует иметь ввиду не ее безграничное увеличение, а лишь рациональный отказ от неэффективных малых габаритов шага и пролета (6×6 м, 9×6 м, 6×12 м и 9×12 м). Чрезмерное увеличение габаритов приведет только к значительному увеличению рабочих сечений конструктивных элементов, перерасходу материала и незначительному повышению гибкости. Для широкого спектра прогрессивных производств наиболее эффективными и универсальными считаются квадратные сетки колонн с габаритами 18×18 м и 24×24 м.

Каркасная система предполагает некоторую конструктивную самостоятельность ограждающих конструкций. Тем самым снимаются ограничения с площади, местоположения и конфигурации светопрозрачных поверхностей в системе оболочки здания, позволяя создавать оптимальное естественное освещение в дневное время.

Во многих производственных зданиях и логистических комплексах затраты на искусственное освещение могут составлять до 70% от всех эксплуатационных расходов. Устройство естественного освещения способствует экономии электроэнергии и создает благоприятную психологическую обстановку внутри помещений. Возможность обеспечить равномерным естественным освещением весь объем здания положительно сказывается на повышении его гибкости. Поскольку одной из тенденций проектирования современных промышленных зданий является ширококорпусность [9], расположенные по периметру здания зоны могут освещаться через светопрозрачные элементы вертикальных ограждающих конструкций, а центральная зона – при помощи верхнего естественного освещения через световые фонари, шеды, световые колодцы или световоды. Освещение срединной зоны двухэтажных и многоэтажных производственных зданий затруднено, что объясняет широкое распространение одноэтажных производственных зданий. Из всех рассмотренных объектов-представителей 24% имеют эффективное боковое, 55% – верхнее, верхнее и боковое естественное освещение производственной зоны.

Примерами организации эффективного естественного освещения могут быть: производственный цех с чистым помещением компании «Trumph» (Barkow-Leibinger, Швейцария, 2013 г.), машиностроительное предприятие «Pac-Systeme» (Barkow-Leibinger, Германия, 2016 г.), фабрика по производству комплектующих для электрооборудования «Factory in the Earth» (Ryuichi Ashizawa Architect & Associates, Малайзия, 2013 г.) (рис. 3). Кроме того, в промышленных зданиях широко используется прием освещения вторым светом – дневной свет попадает в производственные помещения через светопрозрачные перегородки, отделяющие производственные зоны от атриумов, офисных, лабораторных или рекреационных помещений.

Способ и место трассировки инженерных сетей также оказывают влияние на адаптивность производственного пространства. Для повышения адаптивности необходимо предусматривать такую разводку коммуникаций, которая дает возможность подключения технологического оборудования в любой точке производственной зоны; инженерные сети лучше всего прокладывать в зоне конструкций покрытия или перекрытия, осуществлять прокладку сетей целесообразно открытым способом, без устройства шахт и коробов и иметь легкий и быстрый доступ к сетям. Для максимального сохранения полезной площади пола инженерные оборудование и подсобные помещения для его установки можно выносить за пределы производственной зоны [2]. Некоторые инженерные устройства, например – градирни и чиллеры, – можно размещать открытым способом на плоской кровле.

Устройство стационарного внутрицехового транспорта имеет как свои преимущества, так и недостатки. К преимуществам производственных зданий с мостовыми кранами относятся:

высвобождение площади пола от проездных путей, следовательно, более плотная расстановка оборудования и повышение эффективности предприятия;

установка кранов большой грузоподъемности (20 т. и более), пригодных не только для перемещения продукции, но и оборудования, и даже объемных строительно– технологических блоков при модернизации производства и кардинальном изменении функционального зонирования.

а)

б) в)

Рис. 3. Приемы освещения рабочих зон: а) интерьер производственного цеха с чистым помещением компании «Trumph»; б) интерьер машиностроительного предприятия «Pac– Systeme»; в) итерьер фабрики по производству комплектующих для электрооборудования «Factory on the Earth»

В качестве недостатков объектов с крановым оборудованием можно назвать:

необходимость усиления несущих конструкций, рассчитанных на динамические нагрузки от работы кранового оборудования;

снижение гибкости. При наличии подвесного транспорта технологические цепочки целесообразно выстраивать параллельно крановому пути, а при устройстве верхней разводки инженерных коммуникаций необходимо учитывать возможные коллизии;

неэффективное использование внутреннего объема вследствие увеличения требуемой высоты производственных помещений (простой расчет высоты помещения при наличии подвесного внутрицехового транспорта показывает, что не менее четырех–шести метров высоты этажа резервируется для работы крана и используется неэффективно).

Только 30% производственных помещений, рассмотренных в процессе анализа объектов, снабжены стационарным внутрицеховым транспортом. Для повышения гибкости и адаптивности производственных объектов мостовые краны рационально заменять различными видами напольного внутрицехового транспорта – электроподъемниками, конвейерами, погрузчиками и др. [8].

Идеи гибкого производственного пространства нашли отражение во многих промышленных объектах. Например, концепция безопорных, гибких и открытых производственных пространств большой площади с универсальной системой разводки инженерных коммуникаций воплотилась в фабрике микропроцессоров «INMOS» (R. Rogers, Англия, 1982–1987 гг.) (рис. 4а). Главным организационным элементом ее функционального зонирования стала коммуникативная ось – место встречи и отдыха всех сотрудников. По одну сторону от оси расположены чистые помещения и производственное пространство свободной планировки без стен и перегородок, по другую административно-офисные помещения, столовая и внутренний дворик. Ясная и простая планировочная структура делает здание удобным для работы, экономичным и эффективным с точки зрения эксплуатации, предусматривая возможность для реконструкции и внесения изменений в широких пределах. Построенный с использованием большой доли готовых заводских элементов и конструкций, этот объект мог быть расширен или тиражирован и размещен в любой другой локации.

С точки зрения мобильности отдельных объемно-пространственных и плоскостных элементов внимания заслуживает фабрика по производству офисной мебели «Herman Miller» (N. Grimshaw, Англия, 1976 г.) (рис. 4б). Несущие конструкции представлены простой системой подстропильных и стропильных балок, опирающихся на колонны с планировочной сеткой 10×20 м. Помещения шестиметровой высоты оптимально подходят как для складов-этажерок паллет с готовой продукцией и заготовками, так и для размещения основных производственных процессов. Отличительной чертой этого объекта являются полностью мобильные системы ограждающих конструкций. В зависимости от эксплуатационной необходимости персонал фабрики может самостоятельно перемещать глухие стекловолоконные сэндвич-панели, оконные и дверные блоки, солнцезащитные устройства и даже целые участки стены [13].

а)

б)

Рис. 4. Производственны здания с трансформируемой планировкой: а) фабрика микропроцессоров «INMOS»; б) фабрика по про зводству офисной мебели «Herman Miller»

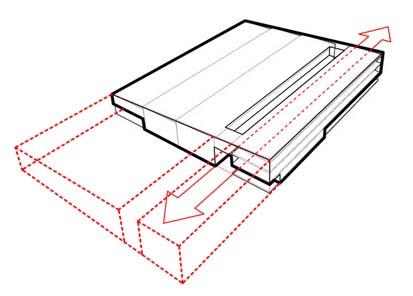

Принцип расширяемости

Для успешно функционирующих производственных предприятий естественным является наращивание производственных мощностей, расширение номенклатуры производимой продукции и, как следствие, – физическое увеличение производственных объектов. В сложившейся городской среде для увеличения производственных мощностей приходится осваивать новые территории, при этом теряется физическая связь с головным предприятием, ухудшаются контакты между сотрудниками, что негативно сказывается, в первую очередь, на наукоемкой и инновационной производственной деятельности. Поэтому при наличии достаточных территорий в процессе проектирования генеральных планов промышленных объектов предусматриваются резервные участки для будущего развития. В этом случае можно выделить три основных пути роста: модульный, секционно-осевой и ячейковый, а также их комбинации.

Модуль – это обособленное здание-корпус, которое предполагает наличие в его составе всех помещений, зон и инженерных систем, необходимых для автономной эксплуатации и организации производственного процесса [1,2]. Промышленный объект может формироваться как из одного, так и из нескольких модулей. Использование модульного построения обеспечивает постадийность ввода в эксплуатацию крупных объектов; сокращает сроки окупаемости объектов – первый модуль, введенный в эксплуатацию, уже начинает выпускать продукцию и приносить доход, в то время как последующие модули ещё находятся в стадии строительства и проектирования. Модульность упрощает проведение технического обслуживания, ремонта и модернизации оборудования, при этом остановка производственного процесса может происходить только в одном модуле, а не на всем предприятии.

Модульный способ объемно-планировочной организации соответствует концепции «бережливого производства» и успешно реализуется во многих проектах для размещения инновационных производств и рисковой исследовательской деятельности [14], но противоречит принципу компактности современных производственных объектов. Новые модули устанавливаются на расстоянии от уже существующих для обеспечения инсоляции, противопожарной защиты и аэрации территории.

Например, модульность построения объекта предусмотрена в центре высокотехнологичных разработок компании «Trumph» в Дитцингене (Barkow-Leibinger Германия, 2007-2009 гг.) (рис. 5). При увеличении его мощностей, новые модули компонуются «вразбежку» и примыкают к подземному коридору, объединяющему новые корпуса с действующими модулями. Каркасная система обеспечивает планировочную гибкость, а ломанная кровля, напоминающая плетенку, – верхнее естественное освещение. Интересным решением является использование модулей одинаковых габаритов и конструкции для размещения производственных и непроизводственных функций. В модулях, вмещающих непроизводственные функции, добавлены только межэтажные перекрытия, ядра жесткости и внутренние дворики, а к их отделке предъявляются более высокие требования. Так архитектурными средствами выражаются идеи объединения и равенства «белых и синих воротничков».

Секционно-осевой способ роста характерен для зданий, имеющих четкую пространственную организацию внутреннего объема вдоль единой планировочной оси. Новая часть здания «нанизывается» на планировочную ось, пристраиваясь вплотную; объемно планировочная организация новой части органично продолжает существующую и не обладает автономностью. Как показывает практика, этот путь увеличения объема здания предусматривает только однократное его расширение, объект увеличивается в среднем на 30-60%, при этом пропорционально увеличивается объем всех главных функциональных зон, сохраняется принцип компактности и прием сплошной планировки.

Рис. 5. Корпуса-модули центра высокотехнологичных разработок компании «Trumph» в Дитцингене (Barkow-Leibinger Германия, 2007-2009 гг.)

Секционно-осевой способ роста был предусмотрен как в зданиях фабрики микропроцессоров «INMOS» (рис. 3а) и лаборатории «PA Technology» (R. Rogers, США, 1985 г.), так и в более современных прогрессивных промышленных объектах: фабрике по производству ортопедических и хирургических инструментов «Aesculap AG» (Orange Blu Building Solutions, Германия, 2014 г.) и производственно-офисном здании фирмы Hafner (Gernot Schulz Architektur, Германия, 2015 г.) (рис. 6а,б).

а) б)

Рис. 6. Производственно-офисное здание фирмы «Hafner»: а) общий вид; б) секционно– осевая стратегия расширения

В отличие от предыдущего способа роста, когда новый объем мог быть пристроен только соосно, ячейковый рост осуществляется в любом направлении в плоскости. Он используется для зданий без жесткой планировочной структуры, имеющих однородную конструктивную систему. Как правило, это одноэтажные здания, вмещающие простые технологические процессы, например – логистические центры. Ячейковый метод допускает расширение в несколько этапов на неограниченное количество объема. При этом расширяется только производственная зона и утрачивается компактность объекта.

Наиболее ярко и показательно все вышеперечисленные принципы объемно– планировочной организации воплощаются в здании фабрики по производству полимерных изделий «IGUS» (N. Grimshaw, Германия, 1995 г. – наст. вр.) (рис. 7а-в).

В основе объемно-пространственной структуры объекта лежит планировочная сетка 11.25×11.25 м. Здание состоит из восьми блоков ячеек, которые пристраивались друг к другу в течение 15 лет по мере развития предприятия. Каждый квадратный в плане блок выстраивается вокруг мачты-пилона, поддерживающей конструкции покрытия при помощи растянутых стержней. Основное инженерное оборудование располагается на крыше, а верхняя разводка инженерных коммуникаций оставляет свободными площади пола и стен. В каждой ячейке планировочной сетки в плоскости кровли размещен большой светоаэрационный купол, который вращается вслед за движением солнца.

Фасад сформирован унифицированной и полностью заменяемой системой панелей ограждения, окон, дверей и загрузочных шлюзов, которые крепятся к стандартным металлическим профилям фирмы «Unistrut» с возможностью подключения любых внутренних инженерных коммуникаций.

Офисные капсулы снабжены воздушными подушками и могут быть передвинуты на любое место в течение выходных. На новом месте они устанавливаются на опоры с раскосами, которые распределяют их нагрузку на основания и не требуют устройства локальных фундаментов. Каждая капсула имеет свой собственный блок инженерного оборудования, который можно подключить к общей системе здания через гибкие трубо– и кабелепроводы.

а) б)

в)

Рис. 7. Фабрика по производству полимерных изделий «IGUS»: а) общий вид; б) панели ограждающих конструкций; в) интерьер

Выводы

Комплексное изучение нескольких десятков в основном зарубежных производственных объектов подтвердило актуальность рассмотренных приемов объемно-планировочной организации, которые положительно сказываются на повышении эффективности производственного процесса и улучшении качества промышленной архитектуры в целом.

Компактность, гибкость и расширяемость являются основными принципами объемно– планировочной организации новейших производственных объектов. Адаптивность производственных зданий – базовое требование современной и будущей промышленности.

Компактность достигается путем сочетания разной этажности производственной и непроизводственной зон. Существенное увеличение этажности производственной зоны отрицательно сказывается на гибкости и адаптивности производственных объектов. Способы повышения гибкости и адаптивности взаимосвязаны. Использование совокупности способов повышения гибкости дает синергетический эффект – взаимное усиление положительного влияния отдельных приемов.

Рассмотренные в статье пути расширения производственных объектов имеют свои преимущества и недостатки. Способ роста выбирается в зависимости от типа промышленного объекта и его участка.

Прогрессивная промышленность является одной из составляющих, обеспечивающих национальную безопасность, стабильность и развитие любого государства. В условиях реализации программ Национальной технологической инициативы и новой промышленной политики в Российской Федерации грамотные и рациональные архитектурные объемно-планировочные решения производственных объектов будут способствовать формированию высокоэффективного современного производства, станут залогом его продолжительного существования и развития.

Литература

Алексашина В.В. Архитектура и строительство промышленных предприятий. Термины, определения, понятия. Словарь-справочник: Учебное пособие по специальности «Архитектура» / В.В. Алексашина, ред. Кудрявцев А.П. и др. – М.: Архитектура-С, 2009. – 392 с.

Булгаков С.Н. Философия, концепция и принципы создания современных производственных зданий // Промышленное и гражданское строительство. – 2001. – № 2. – С. 17-20.

Газарян Р.К. Принципы формирования адаптивной архитектуры научно– исследовательских информационных центров : автореф. дис. … канд. арх. – М. – 2013. – 29 с.

Ким Н.Н. Совершенствование промышленных зданий машиностроения и легкой промышленности в условиях научно-технического прогресса в технологии и строительном процессе : Материалы симпозиума. 21-25 сент. 1973 г. Таллин. – М.: ЦНИИпромзданий, 1973. – 69 с.

Кологривова Л.Б. Закономерности формирования архитектуры предприятий с перспективными производственными системами (на примерах отраслей точного машиностроения и приборостроения) : автореф. дис. … док. арх. – М. – 1999. – 42 с.

Крылов В.В. Архитектурная типология промышленных зданий : учебное пособие / Российская Федерация М-во образования и науки, ФГБОУ ВПО Тюменский гос. архитектурно-строит. ун-т, ин-т архитектуры и дизайна, Каф. архитектуры и дизайна. – Тюмень : Изд-во Тюменского гос. ун-та, 2014. – 159 с.

Морозова Е.Б. Современные тенденции развития промышленной архитектуры // Вестник БНТУ. – 2007. – №1. – С. 5-10.

Орлова С.С. Архитектура промышленных зданий : Учебное пособие / С.С. Орлова, Т.А. Панкова, Т.И. Болуто. – Саратов : Изд-во «Саратовский источник», 2011. – 200 с.

Проскурин А.Г. Современные принципы построения промышленных зданий / А.Г. Проскурин // Вестник ОГУ. – 2011. – № 9 (128). – С. 170-177.

Сазыкина Е.В. Особенности архитектурно-планировочной организации производственных предприятий в условиях современного города // Architecture and Modern Information Technologies. – 2017. – № 1 (38). – С. 213-221 . : http://www.marhi.ru/AMIT/2017/1kvart17/PDF/16_AMIT_38_SAZYKINA_PDF.pdf.

Хрусталев Д.А. Архитектурная организация зданий для рисковых направлений исследований в инновационных парках Великобритании // Architecture and Modern Information Technologies. – 2010. – № 4 (13). – С. 1-15 . : http://www.marhi.ru/AMIT/2010/4kvart10/khrustalev/khrustalev.pdf.

Allen Th.J. The Organization and Architecture of Innovation: Managing the Flow of Technology / Th.J. Allen, G.W. Henn. – Oxford (UK): Butterworth–Heinemann, 2006. – 136 s.

Amrey C. Architecture, Industry and Innovation: The Early Works of Nicholas Grimshaw & Partners / C. Amrey. – Singapore : Phaidon Press Limited, 2000. – 256 s.

Grimshaw N. III. The Future of Industrial Building / N. Grimshaw // Journal of the Royal Society of Arts. Vol. 133. – 1984. – № 5341. – S. 47-60.

Weber Au. Lean manufacturing layout // Assembly Magazine. – 2012. – March . :https://www.assemblymag.com/articles/89823-lean-plant-layout(date of access 8.01.19).