Обзор существующих конструкций уплотняющих затворов плавающих крыш резервуаров

М. Э. Дусалимов, Р. А. Харисов, Ф. М. Мустафин

Аннотация

В статье выполнен обзор существующих конструкций уплотняющих затворов для плавающих крыш резервуаров, т.к. плавающие крыши являются одним из эффективных методов борьбы с сокращением потерь нефти и нефтепродуктов из резервуаров. В мире известно более 300 конструкций уплотняющих затворов для плавающих крыш резервуаров, однако используется несколько десятков.В статье разработана классификация уплотняющих затворов плавающих крыш резервуаров, исходя из типов, исполнений уплотнительных элементов, достоинств и недостатков, так как именно от качества герметизации зазора между стенкой резервуара и плавающей крышей в значительной степени зависит достигаемая величина сокращения потерь нефти и нефтепродукта от испарения.

Резервуарные парки для хранения нефти и нефтепродуктов являются важнейшей и неотъемлемой составляющей топливно-энергетического комплекса страны. Степень надежности нефте– и нефтепродуктопроводов и резервуарных парков во многом определяет стабильность обеспечения регионов России важнейшими топливно-энергетическими ресурсами.

Известно, что при хранении нефти и нефтепродуктов в резервуарах имеют место значительные потери от испарения, которые наносят ежегодный ущерб, исчисляемый в несколько сотен миллионов рублей, без учета ущерба, наносимого окружающей среде. Для сокращения потерь нефти и нефтепродуктов от испаре-ния всё чаще применяют резервуары с плавающими крышами [3].

В процессе эксплуатации плавающей крыши происходит ее заклинивание. Для исключения заклинивания плавающей крыши при отклонении стенки резервуара от правильной цилиндрической формы под действием, например, неравномерных осадок конструкции резервуара, ветрового и атмосферного взаимодействия или монтажных недостатков диаметр плавающей крыши (ПК) принимают на 200-700 мм меньше диаметра внутренней образующей стенки резервуара. Обра-зующийся между ПК и стенкой резервуара кольцевой зазор, как и смачивание внутренней поверхности стенки хранимым продуктом, является основным источником потерь. Таким образом, одним из важнейших узлов любой ПК является уплотняющий кольцевой затвор, так как именно от качества герметизации зазора между стенкой резервуара и газонепроницаемым «диском» ПК в значительной степени зависит достигаемая величина сокращения потерь нефтепродукта от испарения [5].

В зарубежной практике, где плавающие крыши и понтоны применяют с 1930 г., нашли применение десятки конструкций уплотняющих затворов.

Конструкции уплотнений совершенствовались в зависимости от разработки более рациональных видов плавающих крыш и развития производства новых искусственных материалов (волокон, синтетического каучука, смол) [1].

Первыми уплотнительными устройствами, установленными на плавающих крышах, были металлические уплотняющие затворы, которые состоят из металлического цилиндрического уплотнительного кольца шириной 0,8-1 м, прижимаемого к стенке резервуара с помощью рычажной системы типа пантографа, и паронепроницаемой мембраны, закрывающей пространство между уплотнительным кольцом и плавающей крышей. Листы кольца имеют вертикальные гофры с шагом 0,55 м, компенсирующие изменение длины кольца при изменении зазора, и нижней частью погружены в продукт. Зазор между ПК и кольцевым листом перекрыт в верхней части завесой из РТМ. Одна из модификаций этого затвора SR-1 компании Chicago Bridge and Iron применялась на плавающих крышах типа "Гортон". Недостатком этого уплотнения является большой объем газового пространства под завесой, вызывающий интенсивную коррозию борта и деталей уплотнения, значительный вес уплотнения вследствие использования противовесов, высокая интенсивность износа оцинкованного кольца под действием электрохимических и абразивных процессов [10].

Аналогичные затворы для плавающих крыш выпускали фирмы Karl Shcpeter (ФРГ) и фирма Le Juan Frances (Франция) – по лицензии компании General American Transportation. По степени герметичности эти затворы считаются одними из лучших. Недостатком металлических затворов является наличие газового пространства под мембраной.

В 30-х годах появились первые жидкостные затворы. Они представляют собой тканевую герметичную оболочку, залитую жидкостью (чаще керосином). Таковы затворы SR-5 компании Chicago Bridge and Iron и «Tubeseal» фирмы Hummond. Затвор «Tubeseal» отличается от SR-5 тем, что имеет двойную оболочку и несколько упрощенную подвеску. В отличие от металлических под этими затворами отсутствует газовое пространство, они легко монтируются. По степени герметичности они считаются наилучшими среди всех других типов затворов.

Однако опыт эксплуатации выявил следующие недостатки жидкостных затворов: износ, возможные проколы оболочки, а также химическое разъедание оболочки в продуктах, содержащих ароматические углеводороды. Даже небольшое отверстие в оболочке приводит к утечке жидкости и сводит к нулю эффективность уплотнения. Устранение повреждения на затворе во время эксплуатации является сложным, так как требуется дегазация резервуара для доступа к нижнему креплению затвора. Для предупреждения истирания оболочки стараются уменьшить коэффициент трения, увеличивают толщину ткани, а также изготовляют двойную оболочку [2].

В первые десятилетия применения плавающих крыш использовали так называемые жесткие или механические уплотнения со скользящим металлическим элементом и рычажным подвесным устройством. Их применяют и сейчас. Скользящий элемент в них прижимается с помощью пружины или противовеса.

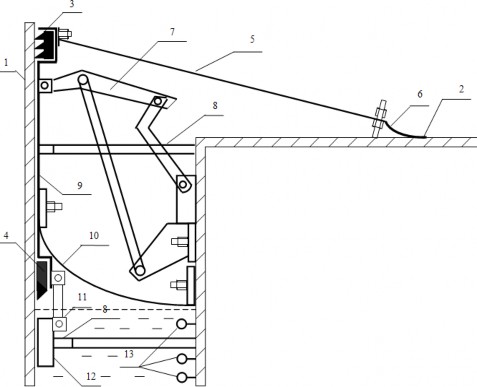

Характерным уплотнением такого типа является затвор «Виггинс» (Wiggins Seal) (рис. 1), конструкция которого создана американской фирмой. Затвор нашел широкое применение в США, ФРГ и Японии. Это уплотнение по сравнению с SR-1 обладает следующими преимуществами:

завеса, перекрывающая зазор между скользящим листом и ПК расположена в нижней части уплотнения и частично погружена в продукт, чем достигается более высокая герметичность;

прижатие металлического кольца к стенке осуществляется лирообразными пружинами, чем достигается снижение массы уплотнения и повышение герметичности. Такое расположение обеспечивает плотное прилегание скользящего элемента к стенке резервуара при изменениях ширины кольцевого пространства от 140 до 420 мм (номинальная ширина принимается равной 280 мм);

к верхней части металлического кольца прикреплено защитное уплотнение, предотвращающее попадание осадков и пыли в продукт. Защитное уплотнение образовано специально спрофилированной оболочкой из РТМ, прижимаемой к стенке вставленными внутрь нее прижимами. За счет контактного давления защитного уплотнения повышается его герметичность при действии ветрового потока и износостойкость, вследствие того, что металлическое кольцо своей верхней частью со стенкой практически не контактирует. К верхней части металлического кольца прикреплен съемный щиток, предохраняющий уплотнение от попадания атмосферных осадков и посторонних предметов [1, 4, 10].

Основным недостатком уплотнения Виггинса является образование зазоров между защитным уплотнением и стенкой при поломке пружин.

Заслуживает внимания конструкция сегментного клинового уплотнения, разработанного и примененного в Чехословацкой Республике.

Уплотнение состоит из отдельных сегментов, укладываемых нижней наклонной поверхностью на коническую обрамляющую полосу плавающей крыши и под действием собственного веса скользящих по ее поверхности до прижатия вертикальной грани уплотнения к стенке резервуара. Каждый сегмент в верхней части снабжен двумя консолями, несущими металлические щитки для отвода дождевой воды. На вертикальной части консолей установлены опорные ролики.

Для плотного прилегания щитков к стенке резервуара к ним по периметру прикреплена полоса из листовой резины, выполняющая роль козырька.

Сегменты соединяются между собой полосами из листовой резины. Конструкция уплотнения проста, однако требует тщательной сборки конической поверхности плавающей крыши.

Монтаж таких уплотнений несложен и состоит в укладке блоков по периметру плавающих крыш [1].

Рис. 1. Схема жесткого затвора типа «Виггинс» двухдисковой плавающей крыши:

1 – вторичное уплотнение; 2 – стенка резервуара; 3 – подвеска башмака;

4 – металлический башмак; 5 – гаситель колебаний; 6 – зажим первичного уплотнения; 7 – первичное резинотканевое уплотнение; 8 – рычаг подвески башмака;

9 – атмосферный щиток; 10 – кольцевой обод плавающей крыши

На открытых плавающих крышах специальные козырьки защищают уплотняющий затвор от атмосферных осадков, прямого воздействия солнечных лучей, попадания предметов. Эти же козырьки, изготовляемые из оцинкованной стали, способствуют рассеиванию электростатических зарядов.

В холодную погоду возможно примерзание уплотнения плавающей крыши к корпусу резервуара. Это наиболее вероятно в том случае, если резервуар не эксплуатировался или крыша долгое время находилась на одном уровне. В этом случае перед началом заполнения или опорожнения уплотнение осматривают, чтобы удостовериться в свободном движении плавающей крыши и ее уплотнения.

Фирма Shell разработала максизатвор, способный компенсировать отклонения стенки резервуара до 25 см. Он состоит из непрерывной герметизирующей пластины высотой около 1 м, прижимаемой к стенке рычажнопружинным приспособлением. Между герметизирующей пластиной и плавающей крышей свободно подвешена мембрана из прорезиненной ткани [2].

Фирма Graver Tank разработала затвор, работающий под давлением, – тороидальное кольцо из прорезиненной ткани, надутое воздухом. Оно устанавливается в кольцевом пространстве между плавающей крышей и стенкой резервуара. В свободном состоянии поперечное сечение его имеет вид круга диаметром 400-450 мм, что обеспечивает достаточный контакт со стенкой резервуара при номинальном зазоре до 300 мм. Изменение давления внутри затвора, вызванное температурными расширениями и малыми утечками, регулируется с помощью специальной расширительной камеры, имеющей емкость около 20 % внутреннего объема затвора. Расширительная камера соединена с затвором через регулировочный клапан, который автоматически добавляет воздух в затвор.

Несмотря на разнообразие и достаточно широкий ассортимент затворов, каждая фирма предпочитает использовать одну-две модели затвора собственной конструкции. Однако многие фирмы изготовляют затворы по лицензиям других фирм. Пока не выработаны единые критерии, по которым можно было бы выбрать затвор, да и едва ли это возможно. Приходится учитывать многие факторы: размеры резервуара, характеристику хранимого продукта, климатические условия и др. Особенно сложен выбор затвора для районов с умеренным и холодным климатом. Высокая степень герметизации и сегодня остается одним из основных требований к затворам. Кроме этого, затвор должен быть безотказным, быстрозаменяемым, несгораемым. Большое значение придается тому, чтобы затвор не требовал специального ухода и обслуживания. Всеми этими качествами не обладает, пожалуй, ни один затвор.

За рубежом накоплен значительный опыт проектирования и эксплуатации уплотняющих затворов для плавающих крыш, однако опыт применения их в умеренно холодной климатической зоне еще недостаточен, а в холодной климатической зоне плавающие крыши совсем не применялись. Поэтому опыт может быть использован лишь после тщательного анализа.

В СССР испытывалось несколько импортных затворов. На Сызранском нефтеперерабатывающем заводе в течение семи лет эксплуатируется плавающая крыша с металлическим затвором фирмы Karl Shcpeter в резервуаре объемом 10 тыс. м3. Затвор способен компенсировать изменения ширины зазора между плавающей крышей и стенкой резервуара в пределах от 135 до 415 мм при номинальной ширине зазора 275 мм. Скорость подъема и опускания плавающей крыши находится в пределах 0,5-1,2 м/ч. Затвор обеспечивает достаточно хорошую герметизацию кольцевого пространства. Об этом свидетельствуют измерения загазованности на плавающей крыше. Наибольшая загазованность наблюдалась (зимой 20-25 мг/л, летом до 1200 мг/л) у направляющей трубы. После всплытия крыши загазованность над ней была ниже порога чувствительности газоанализатора [2].

Еще два типа импортных затворов испытывались на отечественных плавающих крышах. Это затворы "Tubeseal" и SR-7.

В первом из них в качестве уплотнителя использовался керосин, залитый в герметичную оболочку, во втором – пенополиуретан. Коэффициент герметичности для этих затворов составил соответственно 0,37·10-5 и 0.417·10-5 м/ч. Эти затворы хорошо зарекомендовали себя зимой и летом. Только зимой, когда атмосферные осадки попадали под защитные щитки, иногда отмечалось примерзание внешней оболочки уплотнения к стенке резервуара [2].

В табл. 1 представлены основные параметры отечественных и зарубежных уплотнений плавающих крыш резервуаров [10].

В настоящее время в мире известно свыше 300 конструкций затворов, однако используется около двух десятков, удовлетворяющих следующим требова-ниям:

высокая плотность прилегания затвора;

устойчивость к истиранию;

работоспособность в широком диапазоне температур (от -40 до + 80 °С);

химическая инертность по отношению к хранимому продукту;

простота при монтаже и эксплуатации.

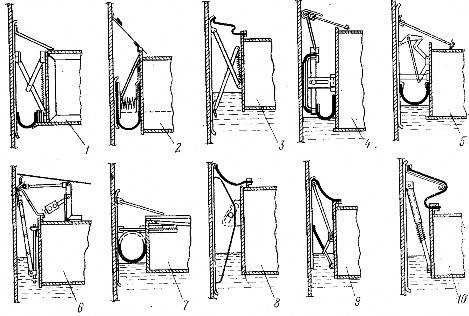

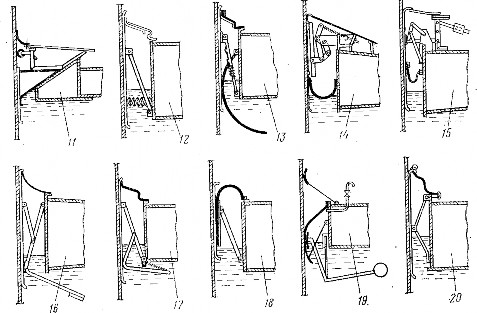

Затворы жесткого типа применяют уже много лет, и их конструкция достигла определенного совершенства. Они отличаются прочностью, хорошо центрируют плавающую крышу, не примерзают к стенкам емкости. Основными частями жестких затворов являются металлические детали (башмаки, рычаги, пружины) и эластичные элементы (рис. 2, 3). Главная особенность жесткого затвора – использование в его конструкции тонколистного металла (оцинкованная сталь, дюралюминиевая лента и др.) или башмака, скользящего по корпусу резервуара. Башмаки, состыкованные друг с другом, образуют плотное кольцо, которое прижимается к корпусу резервуара системой рычагов или пружин.

Таблица 1. Основные параметры отечественных и зарубежных уплотнений плавающих крыш резервуаров

|

Марка |

Тип |

Номинальный зазор, мм |

Изменение зазора, мм |

Относительная податливость К |

Коэффициент герметичности, м/ч |

Масса, кг/м | Усилие прижатия к стенке, Н/м |

Сила трения, Н/м |

Назначение | |

макс. | мин. | |||||||||

|

SR-1 |

Металлический, прижимаемый собственным весом |

200 |

70 -330 |

1,3 |

- |

45 |

- |

- |

- |

Основное для ПК |

|

305 |

75 -535 |

1,5 |

- |

- |

- |

- |

- | |||

|

«Wiggins» |

Металлический с пружинами |

275 |

135 -415 |

1,0 |

0,2×10-5 |

46 |

180 |

20 |

27 | |

|

«Tubeseal» |

Эластомерный с жидкостным заполнителем |

170 |

90 -250 |

0,94 |

0,3×10-5 |

16 |

- |

- |

- | Основное для ПК (при наличии защитного уплотнения или атмосферного щитка) |

|

200 |

100 -300 |

1,0 |

- |

26 |

- |

- |

- | |||

|

SR-7 | Эластомерный с упругим заполнителем |

200 |

100 -300 |

1,0 |

0,4×10-5 |

360 |

120 |

100 | ||

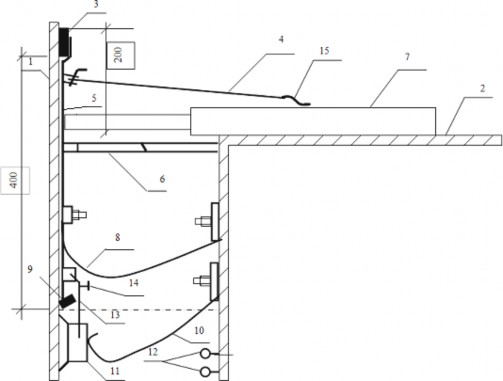

Рис. 2. Схема зарубежных затворов жесткого типа:

1 – скользящий металлический элемент (подвесное рычажное устройство с пружиной); 2 – скользящий элемент с прижимным пружинным устройством; 3 – металлический или неметаллический скользящий элемент (подвесное устройство с пружиной); 4 – скользящий неметаллический элемент(прижимное устройство – листовая пружина); 5 – скользящий металлический элемент (подвесное устройство – рычажное); 6 – контактное прижимное рычажное устройство с противовесом; 7 – скользящий металлический элемент (прижимное устройство – горизонтальный шток со спиральной пружиной); 8 – скользящий элемент металлический (прижатие – за счет собственного веса); 9 – скользящий металлический элемент (подвесное устройство – рычаж -ное); 10 – скользящий металлический элемент (подвесное устройство – телескопическое); 11 – скользящий элемент – роликовое устройство с лыжей; 12 – скользящий металлический элемент (подвесное устройство – рычажное); 13 – скользящий металлический или неметаллический элемент (подвесное устройство – телескопическое); 14 – скользящий металлический элемент (подвесное устройство – рычажное с пружиной); 15 – скользящий металлический элемент (подвесное устройство – рычажное с противовесом); 16 – скользящий металлический элемент (подвесное устройство – рычажное с противовесом); 17 – скользящий металлический элемент (подвесное устройство – рычажное с пружиной);

18 – скользящий металлический элемент (подвесное устройство – рычажное); 19 – скользящий неметаллический элемент (подвесное устройство с поплавком); 20 – скользящий металлический элемент

Шторный затвор (рис. 3а) состоит из дюралюминиевой ленты 2, бензостой-кой газонепроницаемой ленты (мембраны) 4, соединяющей ленту 2 с коробом плавающей крыши 3 и тем самым герметизирующей зазор. При помощи направ-ляющей 5, шарнирно-стержневых систем б и пружины 7 затвор плотно прилагает к стенке резервуара.

Затвор РУРП-1 (рис. 3б) состоит из стального башмака 2, который прижи-мается к стенке резервуара пружиной 7, и рычагов 6, на которые подвешивается вся конструкция затвора. Герметизация кольцевого зазора между стенкой резер-вуара и плавающей крышей обеспечивается мембраной 4, расположенной непо-средственно над поверхностью бензина. Недостатком затвора данного типа яв-ля-ется ненадежная работа прижимных пружин [9].

Рис. 3. Схема отечественных затворов жесткого типа:

а – шторный; б – РУРП-1

1 – стенка резервуара; 2 – металлическая полоса (башмак);

3 – периферийная часть понтона; 4 – бензостойкая газонепроницаемая лента;

5 – направляющая; 6 – шарнирно-стержневая система; 7 – пружина; 8 – защитный щиток

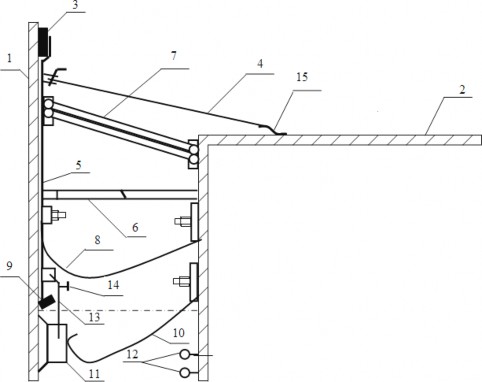

На кафедре «Сооружение и ремонт газонефтепроводов и газонефтехрани-лищ» Уфимского государственного нефтяного технического университета разра-ботаны три новых конструкции уплотняющих затворов жесткого типа для плава-ющих крыш резервуаров с шарнирно-стержневной системой (рис. 4, 6), с гори-зонтальной подвеской (рис. 5).

Уплотняющий затвор с шарнирно-стержневой системой работает следую-щим образом. При вертикальных и горизонтальных подвижках плавающей крыши благодаря шарнирно-стержневой системе 7 и пружине сжатия 8 происходит плотное прижатие скользящего листа 9 с нижним 4 и верхним 3 вторичным уплотне-нием к стенке резервуара 1, в результате чего обеспечивается высокая газоплот-ность затвора и очистка с помощью скребка 12 вертикальных стенок 1 резервуара с дополнительной подчисткой стенки резервуара нижним вторичным уплотнени-ем 4. При отрицательных температурах твердые остатки размягчают циркуляцией нагретого воздуха через кольцевые нагреватели 13, закрепленные на стенке плава-ющей крыши 2. При вертикальных и горизонтальных подвижках плавающей кры-ши резинотканевая шторка 6, соединенная при помощи шпильки с защитным листом 5, перекрывает зазор между плавающей крышей и защитным листом, предотвращая загрязнение внутренней полости затвора.

Последние две конструкции (рис. 5, 6) отличаются от первой различными конструкциями подвески.

Рис. 4. Конструкционная схема уплотняющего затвора плавающей крыши резервуара с шарнирно-стержневой системой:

1 – стенка резервуара; 2 – периферийная часть плавающей крыши резервуара;

3 – верхнее вторичное уплотнение; 4 – нижнее вторичное уплотнение; 5 – защитный лист; 6 – резинотканевая шторка; 7 – шарнирно–стержневая система; 8 – пружины сжатия;

9 – скользящий лист; 10 – фартук; 11 – шарнирная система; 12 – скребок; 13 – кольцевые нагреватели

Рис. 5. Конструкционная схема уплотняющего затвора плавающей крыши резервуара с горизонтальной подвеской:

1 – стенка резервуара; 2 – периферийная часть ПК; 3 – верхний уплотнитель;

4 – защитный лист; 5 – скользящий лист; 6 – пружина; 7 – горизонтальная подвеска; 8 – фартук; 9 – нижний скребок-уплотнитель; 10 – пружина; 11 – жесткий скребок;

12 – кольцевые нагреватели; 13 – рычаг; 14 – винт-регулятор; 15 – резинотканевая шторка

Конструкции уплотняющих затворов для плавающих крыш резервуаров позволяют повысить газоплотность затвора, уменьшить до минимального загряз-нения внутренней полости затвора, уменьшить пожароопасность, эффективно производить очистку стенки резервуара при любой высоте плавающих крыш ре-зервуара от остатков нефти, отложений парафина, загрязнителей, сократить сроки монтажа и повысить ремонтопригодность резервуаров.

В табл. 2 приведены допустимые размеры уплотняемого пространства между стенкой резервуара и плавающей крышей для наиболее известных типов уплотняющих устройств, применяемых в настоящее время в мировой практике резервуаростроения.

При выборе ширины уплотняемого пространства учитывают допуски на от-клонения геометрической формы стенки, возможную неравномерную осадку осно-вания резервуара, влияние катучей лестницы, односторонней снеговой нагрузки на плавающую крышу, ветровой нагрузки на стенки резервуара и плавающую крышу, а также конструктивные особенности уплотняющего устройства [11].

Рис. 6. Конструкционная схема уплотняющего затвора плавающей крыши резервуара с шарнирно-стержневой системой:

1 – стенка резервуара; 2 – периферийная часть плавающей крыши;

3 – верхний уплотнитель; 4 – защитный лист; 5 – скользящий лист; 6 – пружина; 7 – пантографная подвеска; 8 – фартук; 9 – нижний скребок-уплотнитель;

10 – пружина; 11 – жесткий скребок; 12 – кольцевые нагреватели; 13 – рычаг; 14 – винт–регулятор; 15 – резинотканевая шторка.

Таблица 2. Допустимые размеры уплотняемого пространства между стенкой резервуара и плавающей крышей

Тип уплотнения | Номинальная ширина, мм | Допустимые размеры, мм | |

минимальные | максимальные | ||

|

Мягкое | 114 | 50 | 200 |

180 | 110 | 270 | |

250 | 100 | 370 | |

200 | 100 | 300 | |

300 | 100 | 500 | |

125 | 65 | 185 | |

Механическое | 280 | 140 | 420 |

300 | 200 | 400 | |

В табл. 3 приведена разработанная нами классификация уплотняющих затво-ров для плавающих крыш резервуаров.

Таблица 3. Классификация уплотняющих затворов для плавающих крыш резервуаров

Тип | Исполнение уплотнительного элемента | Достоинства | Недостатки |

|

Мягкий |

Листовое | Просты в изготовлении и монтаже | На обеспечивает надежного уплотнения, так как материал стареет, теряет упругость и затвор повисает, оставляя открытым кольцевой зазор |

С губчатым наполнителем | Простота в изготовлении, монтаже и эксплуатации, долговечность по сравнению | Ограниченное изменение ширины затвора, наполнитель от постоянного сжатия деформируется и теряет упругость | |

|

Уплотнение за счет герметичной оболочки залитой жидкостью. Эластомерный с жидкостным заполнителем | Отсутствует газовое пространство, легко монтируются. По степени герметичности они считаются наилучшими среди всех других типов затворов. | Износ, возможные проколы оболочки, а также химическое разъедание оболочки в продуктах, содержащих ароматические углеводороды, высокая трудоемкость при монтаже и ремонте затвора | |

|

Тороидальное кольцо из прорезиненной ткани, надутое воздухом |

Хорошая герметизирующая способность | Износ, возможные проколы оболочки, а также химическое разъедание оболочки в продуктах, содержащих ароматические углеводороды, высокая трудоемкость при монтаже и ремонте затвора | |

Жесткий | Металлическое цилиндрическое уплотнительное кольцо | Большая выборка зазора, завеса не испытывает рабочего воздействия, хорошая центровка крыши при относительно небольшом давлении на стенку резервуара | Большой объем газового пространства под завесой, вызывающий интенсивную коррозию борта и деталей уплотнения, значительный вес уплотнения вследствие использования противовесов, высокая интенсивность износа оцинкованного кольца под действием электрохимических и абразивных процессов |

|

Уплотнение за счет противовеса |

То же | Неплотное прижатие скользящего листа к стенке резервуара и его износ, пожароопасность, трудоемкость изготовления и монтажа, наличие газового пространства под затвором, необходимость противокоррозионной обработки деталей | |

|

Уплотнение за счет собственного веса затвора |

То же | Недостаточная плотность уплотнения, низкая надежность, пожароопасность, трудоемкость изготовления и монтажа, противокоррозионная защита деталей, примерзание уплотнения плавающей крыши к корпусу резервуара | |

Уплотнение за счет работы цилиндрических пружин |

– « — | Недостаточная плотность, пожароопасность, трудоемкость изготовления и монтажа | |

|

Уплотнение за счет работы пластинчатых пружин | Несколько большая плотность уплотнения и надежность по сравнению с жесткими затворами других типов |

Трудоемкость изготовления и монтажа, износ, пожароопасность, необходимость противокоррозионной защиты деталей | |

|

Комбинированный затвор | Относительная простота изготовления и монтажа, значительная плотность уплотнения, компактность при транспортировке, долговечность, большая выборка зазора |

Истирание материала эластичных элементов затвора о стенку резервуара |

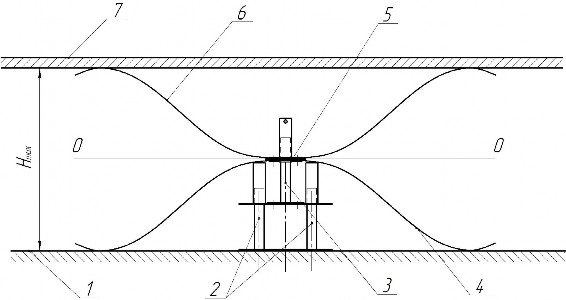

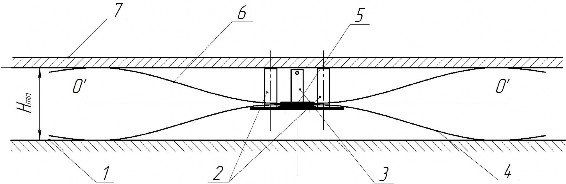

Также нами получен патент на полезную модель «Уплотняющий затвор плавающей крыши резервуара», который включает (рис. 7): горизонтальную под-вижную опору, состоящую из внутренней трубы 2, жестко закрепленной на борту плавающей крыши 1, и наружной трубы 3; спаренные одинаковые пластинчатые скобообразные пружины 4 (внутренняя) и 6 (наружная); держатель пружин 5, жестко закрепленный на трубе 3; скользящий лист 7.

На рис. 7а изображено положение спаренных пружин при максимальном расстоянии Нmax, а на рис. 7б – то же, при минимальном расстоянии Hmin между бортом плавающей крыши и стенкой резервуара.

а)

б)

Рис. 7. Уплотняющий затвор плавающих крыш резервуаров:

а – при максимальном расстоянии Hmax; б – при минимальном расстоянии Hmin

При вертикальных и горизонтальных подвижках плавающей крыши вну-тренняя труба 2 опоры, жестко прикрепленная к борту плавающей крыши 1, сво-бодно перемещается внутри наружной трубы 3, жестко связанной с держателем

пружин 5, благодаря симметричности и одинаковым свойствам пружин 4 и 6, дер-жатель пружин 5 всегда находится в среднем положении между стенкой резервуа-ра 8 и бортом плавающей крыши 1.

Из-за большого расстояния между опорными концами ветвей каждой из спаренных пружин 4 и 6, исключается возможность заклинивания ветвей пружин при любых расстояниях между стенкой резервуара и бортом плавающей крыши.

Благодаря использованию двух пружин происходит более плотное прижа-тие скользящего листа 7 к стенке резервуара 8, в результате чего обеспечиваются надежный прижим скользящего листа 7 к стенке резервуара 8 и высокая газоплот-ность затвора между стенкой резервуара и бортом плавающей крыши (рис. 8).

Упругость спаренных пружин 4 и 6 заставляет с двойной силой вернуть плавающую крышу с крайних положений в среднее положение относительно стенки резервуара 8; при этом разница в усилиях прижатия прижимных пружин при максимальном и минимальном зазорах между бортом плавающей крыши и стенкой резервуара уменьшается практически в два раза.

Обеспечение газоплотности затвора в месте контакта скользящего листа со стенкой резервуара достигается за счет более плотного прижатия скользящего листа к стенке резервуара при использовании спаренных пружин. В результате этого уменьшается количество газа, проникающего с поверхности нефтепродукта в пространство над затвором в месте соединения скользящего листа со стенкой резервуара.

Отсутствие возможности заклинивания ветвей пружин при больших рас-стояниях между стенкой резервуара и бортом плавающей крыши обеспечивается за счет значительного удаления друг от друга концов ветвей спаренных пружин, опирающихся на скользящий лист и борт плавающей крыши [12].

Рис. 8. Процесс испытания пружин уплотняющих затворов

Литература

Корниенко B.C. Поповский Б.B. Сооружение резервуаров. М.: Стройиз-дат, 1971. 224 с.

Фатхиев Н.М. Применение плавающих покрытий для сокращения потерь нефти и нефтепродуктов: Обзор. информация. М.: ВНИИОЭНГ, 1979. 60 с.

Галюк В.А. Эксплуатация и ремонт резервуаров большой вместимости: Обзор. информация. М.: ВНИИОЭНГ, 1987. 63 с.

Евтихин В.Ф. Транспорт и хранение нефти зарубежом: Обзор. М.: ЦНИ-ИТЭнефтехим, 1977. 70 с.

Коновалов Н.И., Мустафин Ф.М., Коробков Г.Е., Ахияров Р.Ж., Лукьянова И.Э. Оборудование резервуаров: Уч. пособие для вузов, 2-е изд., перераб., доп. Уфа, ООО «ДизайнПолиграфСервис», 2005. 214 с.

Патент № 2346874. РФ. Уплотняющий затвор плавающих крыш резер-вуаров / Г.Б. Шнейдер, Ф.М. Мустафин, Г.Г. Садыков и др. Публ.: 20.02.2009.

Патент № 2344061 РФ. Уплотняющий затвор плавающих крыш резер-вуаров / Ф.М. Мустафин, Г.Б. Шнейдер, Н.В. Абдуллин и др. Публ.: 20.01.2009.

Патент № 2307777 РФ. Уплотняющий затвор плавающих крыш резер-вуаров / Ф.М. Мустафин, Г.Б. Шнейдер, Н.В. Абдуллин и др. Публ.: 10.10.2007.

Коршак А.А. 50 вопросов и ответов о том, как сократить выбросы паров бензина из резервуаров в атмосферу. Уфа: ООО «ДизайнПолиграфСервис», 2008. 88 с.

Гадельшин Р.З., Лукъянова И.Э. Повышение надежности плавающих покрытий резервуаров. Уфа: Изд-во УГНТУ, 1999. 239 с.

Мустафин Ф.М., Жданов Р.А., Каравайченко М.Г., Ахметов Ф.Ш., Бод-нарчук Д.А., Лукьянова И.Э. Резервуары для нефти и нефтепродуктов: Том 1. Конструкции и оборудование: учебник для вузов. СПб.: Недра, 2010. 480 с.

Патент на полезную модель № 96363 РФ. Уплотняющий затвор плава-ющих крыш резервуаров. Ф.М. Мустафин, Г.Б. Шнейдер и др.