| Словарь › Материалы и изделия [167] |

Пенопласты

Утепление стены пенопластом

Пористые материалы можно получать также вымыванием из монолитной полимерной заготовки растворимого наполнителя, спеканием порошкообразных полимерных материалов, путём конденсационного структурообразования в растворах полимеров. Близки по свойствам к пенопластам газонаполненные пластмассы, полученные с применением полых наполнителей, например заполненных газом сферических микрокапсул.

Пенопласты можно приготовить из большинства синтетических и многих природных полимеров. Однако пенопласты промышленного назначения выпускают главным образом на основе полистирола, поливинилхлорида, полиуретанов, полиэтилена, фенольных, эпоксидных, карбамидных и кремнийорганических смол. В качестве газообразователей применяют азосоединения, нитросоединения, карбонат аммония и др.; из легкокипящих жидкостей – изопентан, метиленхлорид, фреоны.

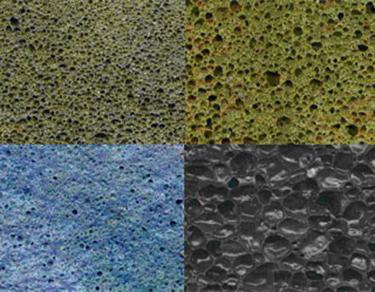

Промышленность выпускает жёсткие и эластичные пенопласты с размером ячеек 0,02-2 мм (иногда до 3-5 мм). Они обладают чрезвычайно низкой кажущейся плотностью (0,02-0,5 г/см²) и превосходными тепло- и звукоизоляционными свойствами. Водостойкость, механические и электрические характеристики пенопластов зависят от химической природы и рецептурного состава полимерной композиции, а также от особенностей структуры готового продукта.

Пенопласты широко применяют в самолёто- и судостроении, в транспортном и химическом машиностроении, в строительстве зданий и технических сооружений как тепло- и звукоизоляционный материал. Их используют при изготовлении многослойных конструкций, различных плавучих средств (понтонов, лёгких лодок, бакенов, спасательных поясов и др.). Прозрачность пенопластов для радиоволн и достаточно высокие диэлектрические и гидроизоляционные свойства обеспечивают этим материалам применение в радио- и электротехнике.

Из пенопластов делают амортизирующие и демпфирующие прокладки, разнообразную тару для оптических приборов, электронной аппаратуры и др. изделий. Эластичные пенопласты используют в производстве мягкой мебели и тёплой одежды.

Пенополивинилхлорид

Упеплитель из пенополивинилхлорида

Упеплитель из пенополивинилхлоридаПенополистирол

Утепление подвала экструзионным пенополистиролом

Материал на 98 % состоит из воздуха – лучшего природного теплоизолятора. Пенополистирол незаменим для утепления подземных частей здания, фундаментов, стен подвалов, цокольных этажей, где применение других видов теплоизоляции недопустимо вследствие капиллярного поднятия грунтовых вод, и предохраняет гидроизоляцию от вредного воздействия окружающей среды. Об этом с полной уверенностью позволяют говорить его влагостойкие качества, а также его легкость и долговечность.

Пенополиуретан

Полиуретан является неплавкой термореактивной пластмассой с ярко выраженной ячеистой структурой. Только 3% от его объёма занимает твёрдый материал, образующий каркас из ребер и стенок. Эта кристаллическая структура придает материалу механическую прочность. Остальные 97% объёма занимают полости и поры, заполненные газом фторхлорметаном с чрезвычайно низкой теплопроводностью, причем доля замкнутых пор достигает 90-95%.Пенополиуретановые системы представляют из себя готовые к переработке жидкие смеси, поставляемые в виде двух- или многокомпонентных систем. Нанесение осуществляется методом заливки или напыления (в особых случаях – вручную).

Владимир. Дом утеплённый пенополиуретаном

Поверхность, на которую проводят напыление, должна быть чистой и сухой. Металлические поверхности очищают от отслаивающейся ржавчины, пыли и грязи, а при наличии жировых загрязнений обезжиривают растворителем (бензин, и т.п.).

Подготавливается и наносится пена специальной компрессорной установкой с помощью жиклерного пистолета. Такая мобильная установка – пеногенератор – смешивает и дозирует два компонента. Благодаря смене составляющих возможно получить пенополиуретаны с широким спектром свойств, что, в свою очередь, позволяет производить работы по утеплению, пароизоляции и гидроизоляции объектов с наружных и внутренних сторон. Из-за исключительно быстрого времени реагирования напыляемые системы могут перерабатываться только на машинах, специально для этого предназначенных. Современные установки высокого давления обеспечивают требуемое качество получаемой пены.

Расход материалов зависит от конкретных условий проведения работ по нанесению телоизоляционных и гидрозащитных покрытий: таких, как конфигурация изолируемой поверхности, температура окружающей среды и изолируемой поверхности, скорость и направление ветра.

Поскольку само напыление происходит в жидком состоянии, а вспенивание материала занимает 6-10 сек., создается сильная и долговечная адгезия с любым материалом – будь то металл, бетон, кирпич или стекло. В результате возникает бесшовная и не требующая никакого крепежа теплоизоляция, способная нести нагрузку даже от последующей отделки.

Нижний температурный предел, при котором возможно проведение работ по теплоизоляции для различных марок, составляет 0 – +5 °С/ +10 – +15 °С. Толщина пенополиуретана определяется на основе теплотехнического расчёта.

Пенополиуретановые системы имеют широкий диапазон плотности. Материалы с плотностями от 30 до 200 кг/м³ выдерживают температуры от -200 °С до +150 °С и высокие механические нагрузки.

Покрытие инертно к кислотным и щелочным средам, может использоваться и работать в грунте. Новое поколение материала не содержит озоноопасных хлорфторуглеродных вспенивателей; cоответствуeт требованиям по горючести; oбладает высокой химической стойкостью; не подверженo гниению; воздействию грызунов; биологически стойкo; обеспечивает антикоррозийную защиту металла. Кроме того, является экологически безопасным материалом.

Срок службы пенополиуретановых покрытий составляет 25-30 и более лет. Несмотря на высокую прочность и долговечность, покрытия необходимо защищать от воздействия ультрафиолетового излучения и атмосферной влаги. В качестве защитного покрытия можно использовать атмосферостойкие кремнийорганические эмали, перхлорвиниловую фасадную краску, и т.д.

Материал способен формировать многослойные структуры с различными облицовочными материалами. Его можно использовать в качестве утеплителя для изготовления трехслойных панелей (сэндвичей).

Также возможно применение пенополиуретана в качестве заливки для полостей предварительно возведенных конструкций, состоящих из несущего каркаса и облицовочного слоя (колодцевая кладка).

Пеностекло

Пеностекло

ПеностеклоПигменты (лат. pigmentum)

Тонкие порошки разных цветов, применяемые для окрашивания пластических масс, резины, бумаги и прочего, при изготовлении полиграфических, малярных и других красок. Пигменты отличаются от растворимых красителей нерастворимостью в воде и в окрашиваемых материалах. Пигменты не только придают окраску, но в некоторых случаях улучшают свойства красочных плёнок, защищающих материал от коррозии.Органические пигменты – синтетические красящие вещества различного химического строения. Большое значение имеют моно- и дисазопигменты – продукты сочетания диазотированных ароматических моно- и диаминов с арилидами ацетоуксусной или 2,3-оксинафтойной кислот, b-нафтолом или N-арилпиразолонами. Имеют цвет от зеленовато-жёлтого до бордо. Фталоцианиновые пигменты – комплексы меди с фталоцианином ярко-голубого цвета. Хлорирование фталоцианина меди даёт яркий зелёный пигмент, одновременное введение хлора и брома – желтовато-зелёный. Фталоцианиновые пигменты отличаются высокой прочностью. Важны также высокопрочные полициклические пигменты, имеющие широкую цветовую гамму (от жёлтого до зелёного цвета).

Пигменты для бетона

Практическая ценность пигментов определяется чистотой тона, устойчивостью к свету, высокой температуре, растворителям и различным реагентам, отсутствием склонности к миграции из материала, кроющей способностью, способностью диспергироваться в пигментируемых средах, придавать определённые технологические свойства лакокрасочным материалам. Чем однороднее по величине частицы пигментов, тем лучше их оптические и технологические свойства.

Значение пигментов непрерывно возрастает, они всё шире используются при крашении искусственных и синтетических волокон в процессе их изготовления («в массе»), для окраски искусственной кожи, тканей методом пигментной печати.

Пластичность

Свойство твёрдых тел необратимо деформироваться под действием механических нагрузок. Пластичность определяет возможность обработки материалов давлением (ковки, прокатки и др.). К пластичным материалам относят глиняное тесто, битум и пр.Портландцемент (англ. Portland)

Портландцементный клинкер

Портландцементный клинкерКроме обычного портландцемента, выпускаются его разновидности, отличающиеся составом, свойствами и областями применения: быстротвердеющий, пластифицированный, гидрофобный, сульфатостойкий, белый, портландцемент для производства асбестоцементных изделий и прочие.

Поташ

Карбонат калия K2CO3, образующий бесцветные кристаллы, плавящиеся при 891° С и хорошо растворимые в воде.Коэффициент растворимости K2CO3 (в г на 100 г воды) равен 111,0 при 20° С и 139,2 при 80° С, плотность – 2,428 г/см³.

В водных растворах карбоната калия сильнощелочная среда за счет гидролиза. При взаимодействии карбоната калия в водном растворе с избытком диоксида углерода СО2 получается гидрокарбонат калия KHCO3. Нагревание кристаллического гидрокарбоната калия приводит к выделению газообразного диоксида углерода и паров воды и образованию исходного карбоната калия K2CO3.

Противоморозная добавка применяется для получения высокоплотных тяжелых и легких цементных бетонов, для подвижных бетонных и растворных смесей при изготовлении монолитного бетона, фибробетона, торкретбетона, пенополистиролбетона, ячеистого бетона, кладочного раствора. Для подвижных, жёстких и сверхжёстких бетонных и растворных смесей на плотных и пористых заполнителях в производстве литых, вибролитых и вибропрессованных ЖБИ, ЖБК, тротуарных и декоративных фасадных плит.

Готовый к применению водный состав на основе комплексных солей. Не имеет запаха, не оказывает вредного воздействия на человека и окружающую среду.

Разрешен к применению и эксплуатации для внутренних и наружных работ при строительстве и ремонте жилых, общественных и промышленных зданий и сооружений.

Противоморозный - обеспечивает сохраняемость и твердение бетонных смесей при температуре от +15° С до -15° С. Обеспечивает транспортирование бетонных смесей в автобетоносмесителе до 2-3 ч при отрицательных температурах с сохранением нормируемой подвижности.

Водоредуцирующий - снижает расход воды затворения на 6-11% и более. Стабилизирующий и водоудерживающий - исключает раствороотделение и водоотделение высокоподвижных смесей. Снижает в 5-10 раз воздухововлечение бетонных смесей без вибрирования до 0,5% и менее (компрессионный метод).

Повышает плотность бетонов до 2450-2500 кг/м³ без вибрирования (плотность обычных вибрированных бетонов 2300-2400 кг/м³).

Увеличивает водонепроницаемость на 4 ступени и более - от W4 до W8-W10.

Не вызывает коррозии стальной арматуры.

© 2003–2026 root.elima.ru