| Словарь › Материалы и изделия [167] |

Брус

Клеёный профилированный брус

Клеёный профилированный брусБутовый камень

Забор из бутового камня

Бутовый камень применяют для кладки фундаментов, стен вспомогательных помещений, канализационных каналов, гидротехнических сооружений и др.

Вагонка

Дом обшитый вагонкой

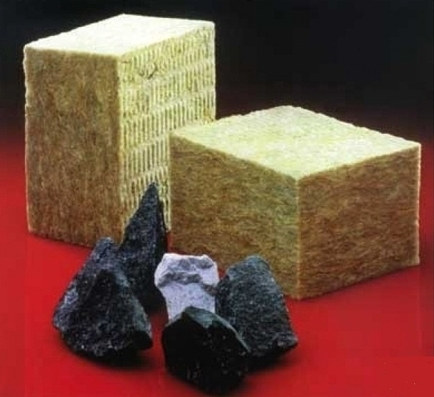

Вата базальтовая

Базальтовая вата

Базальтовая ватаВата минеральная

Утепление мансарды минеральной ватой

Утепление мансарды минеральной ватойТаким образом, минеральная вата представляет собой тонкие и гибкие волокна, полученные при охлаждении предварительно раздробленного в капли и вытянутого в нити минерального расплава.

Минеральную вату более высокого качества получают центробежно фильерно-дутьевым способом. Его технологические особенности состоят в том, что расплав из печи поступает в ёмкость, в днище которой имеется большое количество мелких отверстий (фильер). Расплав, продавливаясь через фильеры, превращается в тонкие струйки диаметром 1-2 мм, которые и подвергаются раздуву. Малая толщина струек, подаваемых на раздув, обеспечивает почти полное отсутствие неволокнистых включений, а также небольшой диаметр волокон ваты.

Процесс превращения расплава в волокно при использовании всех способов волокнообразования осуществляется в так называемых камерах волокноосаждения. Образующееся волокно падает на днище камеры, представляющее собой ленточный и пластинчатый транспортёр. Через днище в направлении сверху вниз постоянно просасывается воздух, что способствует осаждению волокон. На выходе из камеры волокнообразования полотнище ваты подпрессовывается валком, разрезается на отдельные куски и скатывается в рулоны с прокладкой листов бумаги.

В зависимости от вида сырья минеральная вата делится на каменную и шлаковую. Сырьем для производства каменной ваты служат горные породы – диабаз, базальт, известняк, доломит, глина и др. Шлаковую вату получают из доменных, ваграночных и мартеновских шлаков, а также шлаков цветной металлургии.

Важнейшими показателями расплава, которые определяют как качество ваты, так и ее стоимость, являются – вязкость, интервал вязкости и температура получения расплава необходимой вязкости. Тонкие и достаточно длинные волокна можно получить из расплава с вязкостью 5-20 пауз. Шлаковое сырье обеспечивает получение указанной вязкости при температуре расплава около 1400 °С. Горные же породы обладают намного большой тугоплавкостью ~1500 °С. Некоторые породы дают меньший выход расплава, чем шлаки (например, известняки, которые диссоциируют с образованием СО).

Волокна минеральной ваты обычно имеют длину от 2 до 10 мм, их диаметр – не более 8 мк. Марку минеральной ваты определяют под пригрузом в 0.002 Мпа. Коэффициент теплопроводности не превышает 0.04 Вт/(мК). Содержание неволокнистых включений, к которым относят частицы размером более 0.25 мм, должно быть в зависимости от марки ваты не более 12-25% Несмотря на то, что минеральную вату получают из расплава с температурой 1300-1400 °С, температура её применения, как правило, составляет не более 600 °С.

Вата стеклянная

Стеклянная шерсть

Стеклянная шерстьВермикулит вспученный

Вспученный вермикулит

Вспученный вермикулит используется для изготовления теплоизоляционных плит для утепления облегчённых стеновых панелей и лёгких бетонов в качестве теплоизоляционной засыпок и добавок в декоративные штукатурные растворы.

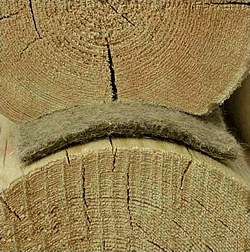

Войлок строительный

Прокладочный войлок

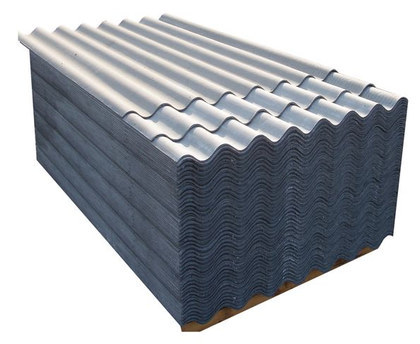

Прокладочный войлокВолнистый асбестоцементный лист

Волнистые асбоцементные листы

Волнистые асбоцементные листыВулканит

Теплоизоляционный материал, изготовленный из диатомита (трепела), асбеста и извести. Изделия из вулканита (теплоизоляц.плиты, скорлупы, сегменты и др.) предназначены для тепловой изоляции горячих (с температурой до 600 °С) поверхностей трубопроводов и промышленного оборудования. В процессе производства изделия из вулканита подвергают автоклавной обработке.

© 2003–2026 root.elima.ru