| Словарь › Материалы и изделия [167] |

Фарфор (тур. farfur)

Фарфоровые электроизоляторы

Фарфоровые электроизоляторыВ зависимости от состава фарфоровой массы различают так называемый твёрдый и мягкий форфор (мягкий фарфор имеет несколько меньшую твёрдость, чем твёрдый). Твёрдый фарфор беднее флюсами и богаче глинозёмом, чем мягкий; для получения необходимой плотности и просвечиваемости он требует более высокой температуры обжига (до 1450 °С). Мягкий фарфор более разнообразен по химическому составу, чем твёрдый; температура обжига до 1300 °С. К мягкому фарфору относится также костяной фарфор, в состав которого входит до 50% костяной золы, а также кварц, каолин и т.д. Костяной фарфор характеризуется наибольшей белизной и просвечиваемостью. И твёрдый, и мягкий фарфор либо покрывают глазурью, либо выпускают в виде т. н. бисквитного фарфора, т. е. без глазури. В повседневном обиходе (посуда) и в технике (электроизоляторы) обычно применяется твёрдый фарфор; мягкий фарфор используется преимущественно для изготовления художественных изделий.

Фаянс (фр. faience)

Изделие из фаянса на конвейере

Для изготовления фаянса применяется то же сырьё, что и для производства фарфора, меняются лишь рецептура сырья и технология обжига изделий. Фаянс отличается от фарфора большими пористостью и водопоглощением (до 9-12%), поэтому все фаянсовые изделия покрываются тонким сплошным слоем водонепроницаемой глазури. По составу и свойствам различают фаянс глинозёмный, известковый, шамотный и полевошпатовый. Наибольшее распространение в технике и в быту получил полевошпатовый фаянс, который приготовляется из однородной смеси: 60-65% пластичных материалов (каолина и глины), 30-36% кварца, 3-5% полевого шпата. Предварительный (бисквитный) обжиг (при 1250-1280 °С) проводится для получения прочного фаянса, а последующий (т. н. глазурный) – для расплавления глазури, нанесённой на поверхность изделия после первого обжига (1050-1150 °С). Обжиг ведётся в туннельных печах с непосредственным обогревом. При изготовлении крупных санитарно-технических изделий из фаянса обычно применяется однократный обжиг, при котором одновременно протекают процессы спекания составных частей фаянсовой массы, плавления глазури и образования промежуточного слоя между пористым материалом и остеклованной глазурью. Хозяйственный фаянс (в основном столовая посуда) после 1-го и 2-го обжига подвергается раскраске разными методами с закреплением рисунка, выполненного надглазурными красками, в 3-м обжиге при 700-900 °С.

Фаянс получил наибольшее применение в производстве хозяйственной посуды и строительной керамики – глазурованных белых и цветных плиток. В производстве санитарно-технических изделий фаянс вытесняется фарфором или полуфарфором.

Фибра (лат. fibra)

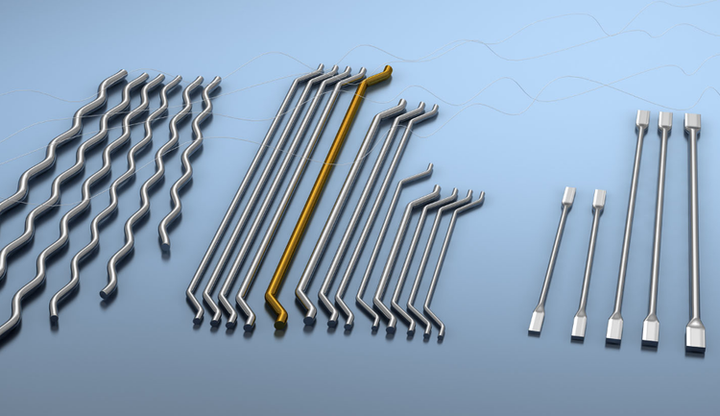

Стальная фибра различных видов

Листовая фибра разных цветов

Листовая фибра разных цветовФибробетон

Фибробетон

ФибробетонЦемент

Технологическая схема производства цемента

Пикалёво. Печь для производства клинкера

В зависимости от исходного сырья и введенных добавок цементы подразделяют на портландцементы и шлакопортландцементы. Среди потрландцементов выделяют быстротвердеющие и портландцементы с минеральными добавками.

Бетонные конструкции, в которых используется та или иная марка цемента могут приобретать уникальные свойства. Прежде всего это особо прочные бетоны, например, для взлетных полос аэродромов и ракетно-стартовых площадок, морозо-, огне- и солеустойчивые марки. Для обозначения максимальных прочностных качеств цемента применяется понятие марка. Марка 400 обозначает, что в заводской лаборатории при пробном испытании затвердевшего цементного кубика с ребром 100 мм при раздавливании на прессе он выдержал нагрузку не менее 400 кг/см². Наиболее распространенными являются марки от 350 до 500. Изготавливаются же марки цемента до 600-й и даже 700-й марки.

Все цементы имеют достаточно быстрое время твердения. Начало твердения – схватывания – лежит в пределах 40-50 мин, а конец твердения около 10-12 часов.

Цементно-стружечные плиты (ЦСП)

Каркасный дом обшитый ЦСП

Цемянка

Толчёный кирпич

Толчёный кирпич2. Сам раствор с добавлением кирпича (или другого керамического боя).

Черепица

Устройство кровли из черепицы

Черепица керамическая

Используется в строительстве на протяжении веков, достойно выдержав испытание на надёжность, долговечность и устойчивость к самым неблагоприятным атмосферным воздействиям. Срок ее службы – 100 и более лет.

Керамическая черепица

Что касается бесшумности, то здесь черепица также лидирует. В отличие от любых листовых покрытий (металл, полимеры и т.д.) она не представляет собой мембрану; масса черепка поглощает шум, исключает эффект барабана. Это особенно важно для жилых мансардных помещений.

© 2003–2026 root.elima.ru